वेल्डिंग प्रक्रिया का चयन: 3 विचार

जब एक विशेष संयुक्त को पूरा करने के लिए वेल्डिंग प्रक्रिया का चयन करने के लिए कई विकल्प उपलब्ध होते हैं, तो ध्वनि तर्क पर अंतिम निर्णय को आधार बनाना आवश्यक होता है जिसमें आम तौर पर निम्नलिखित विचार शामिल होते हैं: 1. तकनीकी विचार 2. उत्पादन संबंधी विचार 3. आर्थिक विचार।

1. तकनीकी विचार:

तकनीकी विचारों को प्रभावित करने वाले प्रमुख कारक भौतिक गुण, सामग्री की मोटाई, संयुक्त डिजाइन और पहुंच के साथ-साथ वेल्डिंग की स्थिति है।

सामग्री:

कम कार्बन स्टील या अधिक विशेष रूप से हल्के स्टील जैसी सामग्रियों को लगभग सभी प्रक्रियाओं द्वारा वेल्ड किया जा सकता है, लेकिन यह अन्य सामग्रियों के लिए नहीं है, जैसे उच्च मिश्र धातु स्टील्स, एल्यूमीनियम, तांबा, टाइटेनियम, आदि- सामग्री के मुख्य गुण जो प्रभावित करते हैं। वांछित गुणवत्ता वेल्ड जोड़ों को पूरा करने के लिए एक वेल्डिंग प्रक्रिया का चयन थर्मल चालकता, थर्मल विस्तार के गुणांक, वायुमंडलीय ऑक्सीजन के साथ प्रतिक्रिया, फ्लक्स अवशेषों का प्रभाव, और दरार संवेदनशीलता है।

ऊष्मीय चालकता:

उच्च तापीय चालकता वाली सामग्री समस्याओं का सामना करती है, जो प्रक्रिया वांछित दर पर सामग्री को पिघलाने के लिए पर्याप्त गर्मी की आपूर्ति करने में सक्षम नहीं हो सकती है। यही कारण है कि तांबा और एल्यूमीनियम जैसी सामग्री को वेल्ड करना मुश्किल है।

यदि सामग्री की तापीय चालकता बहुत कम है, जैसा कि स्टेनलेस स्टील्स के साथ होता है, तो इससे वेल्ड पूल के आसपास और आस-पास के हिस्सों में गर्मी का अत्यधिक संचय होता है जिसके परिणामस्वरूप अवशिष्ट तनावों के परिणामी विकास के साथ अंतर हीटिंग होता है।

ताप विस्तार प्रसार गुणांक:

थर्मल विस्तार की उच्च दर वाली सामग्री वेल्डिंग के दौरान क्रमशः हीटिंग और शीतलन पर अंतर विस्तार और संकुचन का नेतृत्व करती है। इससे विकृति और / या अवशिष्ट तनाव हो सकता है। एल्यूमीनियम, तांबा, जस्ता, टिन और उनकी मिश्र धातुओं में थर्मल विस्तार के उच्च गुणांक हैं और इसलिए वेल्ड करना मुश्किल है।

ऑक्सीकरण:

सामग्री, जो वायुमंडलीय ऑक्सीजन के साथ प्रतिक्रिया द्वारा आसानी से ऑक्सीकरण करती है, वेल्ड करना काफी मुश्किल है। सामान्य उदाहरण एल्यूमीनियम और उसके मिश्र धातुओं का है जो सामान्य वातावरण में आसानी से ऑक्सीकरण करते हैं और स्वीकार्य गुणवत्ता वाले जोड़ों को पूरा करने के लिए ऑक्साइड के फैलाव या विघटन में काफी कठिनाइयों का कारण बनते हैं।

एल्यूमीनियम की तुलना में, कुछ अन्य सामग्रियों को संभालना अभी भी अधिक कठिन है; उदाहरण के लिए टाइटेनियम और जिरकोनियम। इन प्रतिक्रियाशील सामग्रियों को सामान्य प्रयोजन के निर्माण के लिए GTAW के उपयोग की आवश्यकता वाले वेल्ड क्षेत्र के आसपास के क्षेत्र से ऑक्सीजन के पूर्ण उन्मूलन की आवश्यकता होती है और महत्वपूर्ण घटकों के निर्माण के लिए अधिक महंगा इलेक्ट्रॉन बीम वेल्डिंग (EBW) प्रणाली है।

फ्लक्स अवशेष:

ऑक्सी-एसिटिलीन और परिरक्षित धातु चाप वेल्डिंग (एसएमएडब्ल्यू) प्रक्रियाओं द्वारा एल्यूमीनियम की वेल्डिंग में फ्लक्स के उपयोग की आवश्यकता हो सकती है। ऐसे फ्लक्स के अवशेष वेल्ड के गुणों और प्रदर्शन को प्रभावित करने वाले अत्यधिक प्रतिक्रियाशील होते हैं। यह ऐसे फ्लक्स अवशेषों को हटाने में बेदाग देखभाल की आवश्यकता है जिससे लागत बढ़े।

क्रैक संवेदनशीलता:

कुछ सामग्रियों में उच्च तापमान पर हाइड्रोजन के लिए उच्च आत्मीयता होती है जिसके परिणामस्वरूप वेल्डिंग और उपकरण और उपभोग्य सामग्रियों के आसपास तेल और ग्रीस के रूप में नमी और हाइड्रोकार्बन उत्पादों से इस गैस का अवशोषण होता है। वेल्ड धातु में अवशिष्ट हाइड्रोजन अक्सर ठंडे दरारें (उच्च शक्ति वाले स्टील्स) और / या पॉरोसिटी (एल्यूमीनियम) के गठन की ओर जाता है जो वेल्ड संयुक्त के सफल निर्माण या प्रदर्शन को प्रभावित करता है।

इस प्रकार ऐसी सामग्रियों में शामिल होने के लिए चयनित वेल्डिंग प्रक्रिया वह होनी चाहिए जो वेल्ड पूल क्षेत्र से हाइड्रोजन की अनुपस्थिति या उन्मूलन सुनिश्चित करती है। यही कारण है कि ऐसे अनुप्रयोगों के लिए हाइड्रोजन पिक-अप और एसएमएडब्ल्यू प्रक्रियाओं, हाइड्रोजन पिक-अप की उच्च संभावना से बचा जाता है।

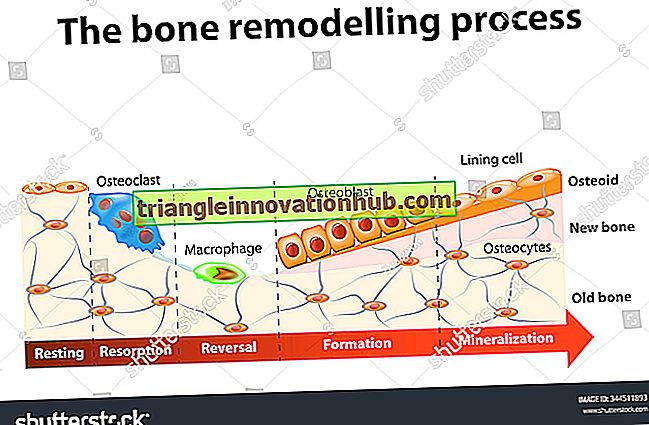

वास्तविक मोटाई:

वेल्डिंग प्रक्रिया के चयन में सामग्री की मोटाई एक महत्वपूर्ण भूमिका निभाती है। उदाहरण के लिए, शीट धातु (<3 मिमी मोटाई में) को प्रतिरोध वेल्डिंग, ऑक्सी-ईंधन गैस वेल्डिंग, गैस धातु चाप वेल्डिंग (GMAW), GTAW, फ्लक्स- cored चाप वेल्डिंग (FCAW), लेजर वेल्डिंग, अल्ट्रासोनिक वेल्डिंग द्वारा सबसे अच्छा वेल्डेड किया जा सकता है, और कम बिजली EBW।

पतली (3-6 मिमी) और मध्यम मोटाई (6-20 मिमी) प्लेटों को जीएमएडब्ल्यूडब्ल्यू, एसएडब्ल्यू, एफसीएडब्ल्यू, इलेक्ट्रोगस वेल्डिंग (ईजीडब्ल्यू), उच्च शक्ति लेजर बीम वेल्डिंग और मध्यम शक्ति ईबीडब्ल्यू द्वारा बहुत अच्छी तरह से वेल्डेड किया जा सकता है; जहाँ आवश्यकता हो वहाँ बहु-भाग वेल्ड को नियोजित करना। मोटी (20-75 मिमी) और बहुत मोटी (> 75 मिमी) प्लेटों को एसएडब्ल्यू, इलेक्ट्रोलग वेल्डिंग (ईएसडब्ल्यू), उच्च शक्ति ईबीडब्ल्यू और थर्मिट वेल्डिंग द्वारा सबसे अच्छा वेल्डेड किया जा सकता है। अंजीर। 20.1 निर्माण उद्योग में अच्छी तरह से स्थापित प्रक्रियाओं में से कुछ की सामान्य मोटाई सीमा को दर्शाता है।

अंजीर। 20.1 वेल्डिंग शीट और प्लेटों के लिए विभिन्न वेल्डिंग प्रक्रियाओं के लिए सामान्य मोटाई की सीमा होती है।

सामग्री की मोटाई शीतलन दर को नियंत्रित करती है और ध्वनि वेल्ड प्राप्त करने के लिए प्रति यूनिट समय के लिए आवश्यक गर्मी इनपुट का फैसला करती है। उच्च मोटाई का मतलब उच्च शीतलन दर है और इस प्रकार वेल्ड धातु और गर्मी प्रभावित क्षेत्र की कठोरता बढ़ जाती है।

इससे अक्सर हाइड्रोजन फंसने का कारण बन सकता है और इसके परिणामस्वरूप ठंड में दरार पड़ सकती है। इस तरह की समस्याओं को दूर करने के लिए प्रीहेटिंग और पोस्टवाल्ड हीट ट्रीटमेंट का सहारा लेना सामान्य है लेकिन इसका मतलब है कि सुविधाओं की स्थापना के मामले में बढ़ा हुआ इनपुट और, इस प्रकार, प्रति यूनिट लंबाई में वेल्ड की उच्च लागत। वेल्ड और मूल धातु के बीच उचित संलयन सुनिश्चित करने के लिए उच्च तापीय चालकता के गैर-लौह धातुओं को वेल्ड करने के लिए प्रीहीटिंग को भी नियोजित किया जाता है।

संयुक्त डिजाइन और पहुंच:

एक वेल्डिंग प्रक्रिया का चयन भी वेल्ड संयुक्त के प्रकार पर आधारित है। उदाहरण के लिए, शीट मेटल में लैप वेल्ड्स को प्रतिरोध स्थान और सीम वेल्डिंग द्वारा आसानी से बनाया जा सकता है, बार स्टॉक को घर्षण या फ्लैश बट वेल्डिंग द्वारा जोड़ा जा सकता है, लंबी मोटी प्लेटों में बट वेल्ड्स को आसानी से एसएडब्ल्यू द्वारा बनाया जा सकता है, छोटे व्यास के ट्यूबों को वेल्डेड किया जा सकता है GTAW द्वारा सबसे अच्छा, बहुत मोटी प्लेटों में चौकोर बट वेल्ड ESW और थर्मिट वेल्डिंग के लिए उपयुक्त हैं। इन विशिष्ट मामलों में कुछ अन्य के लिए उक्त प्रक्रिया को बदलना आसान नहीं है।

हालांकि, जब वी-एज की तैयारी के साथ बट का स्वागत मध्यम मोटाई की प्लेटों में किया जाता है, तो एसएमडब्ल्यूए, जीएमएडब्ल्यूडब्ल्यू, एफसीएडब्ल्यू और एसएडब्ल्यू प्रक्रियाओं का समान सफलता के साथ उपयोग करना संभव हो सकता है। यू-एज संयुक्त तैयारी समान रूप से इन चाप वेल्डिंग प्रक्रियाओं में से अधिकांश के लिए उपयुक्त पाई जा सकती है लेकिन स्पष्ट रूप से ईबीडब्ल्यू द्वारा वेल्डिंग के लिए उपयुक्त नहीं है जिसके लिए शून्य अंतराल के साथ वर्ग-बट किनारे की तैयारी सबसे उपयुक्त संयुक्त डिजाइन है। तालिका 20-1 विशेष प्रकार के वेल्ड जोड़ों के लिए विभिन्न प्रसिद्ध प्रक्रियाओं की उपयुक्तता का निर्धारण करने के लिए दिशानिर्देश देता है।

4 वेल्डिंग प्रक्रिया का चयन करने के लिए आसान पहुंच एक और महत्वपूर्ण विचार है। उदाहरण के लिए, SMAW को नियोजित करने के लिए वेल्डर के पास दृश्य अवलोकन और नियंत्रण के लिए घूमने के लिए पर्याप्त स्थान होना अनिवार्य है; हालांकि, गहरी संकीर्ण आवृत्तियों में वेल्ड्स को EBW और लेजर वेल्डिंग द्वारा पूरा किया जा सकता है।

एक एसएडब्ल्यू हेड निकटवर्ती ऊर्ध्वाधर प्लेटों के बीच एक संयुक्त वेल्डिंग करने में सक्षम नहीं हो सकता है, लेकिन GMAW / FCAW मशाल अच्छी तरह से काम पूरा करने के लिए अनुकूल हो सकता है। संकीर्ण अंतराल वेल्डिंग, हालांकि, उचित पक्ष दीवार संलयन को प्राप्त करने के लिए विशेष रूप से डिज़ाइन किए गए GMAW मशाल की आवश्यकता हो सकती है।

वेल्डिंग की स्थिति:

कुछ वेल्डिंग प्रक्रियाएँ जैसे SMAW, GMAW, GTAW इत्यादि में सभी-स्थिति क्षमताएँ होती हैं, जबकि अन्य एक या कुछ वेल्डिंग पदों तक सीमित होती हैं। उदाहरण के लिए, एसएडब्ल्यू डाउनहैंड या फ्लैट वेल्डिंग की स्थिति के लिए सबसे उपयुक्त है जबकि ईएसडब्ल्यू को ऊर्ध्वाधर-अप वेल्डिंग के लिए सबसे अधिक बार नियोजित किया जाता है।

दुकान वेल्डिंग में, स्थिति की क्षमता अधिक महत्व नहीं हो सकती है क्योंकि उत्पादों और विधानसभाओं को वेल्डिंग के लिए सबसे लाभप्रद स्थिति में बदल दिया जा सकता है। विशेष रूप से बड़ी संरचनाओं के क्षेत्र वेल्डिंग के लिए, उन्हें सर्वोत्तम वेल्डिंग स्थिति में बदलना संभव नहीं है। उदाहरण के लिए, एक तेल भंडारण टैंक के निर्माण के लिए इसे मुख्य रूप से ऊर्ध्वाधर और क्षैतिज वेल्डिंग पदों का उपयोग करके वेल्डेड करने की आवश्यकता होती है।

यह आमतौर पर कठिन वेल्डिंग की स्थिति, फिट-अप के निम्न मानकों और इसलिए, वांछित वेल्ड गुणवत्ता प्राप्त करने में समस्याओं में वृद्धि का मतलब है। ऐसी स्थितियों के लिए एसएमएवी जैसी सरल वेल्डिंग प्रक्रिया सबसे अच्छा काम करती है।

दूसरी ओर साइट पर पाइप वेल्डिंग में सभी संभावित पदों पर वेल्डिंग शामिल हो सकती है और इस तरह के काम के लिए वेल्डिंग कीड़ों को नियोजित करने वाले वेल्डिंग के तरीके उद्देश्य को अच्छी तरह से पूरा करते हैं। विभिन्न वेल्डिंग पदों के लिए उच्च जमाव प्रक्रियाओं का चयन करने के लिए दिशानिर्देश 20.2 तालिका में सम्मिलित हैं।

2. उत्पादन संबंधी बातें:

वेल्ड जोड़ों के लिए प्रक्रिया चयन को प्रभावित करने वाले उत्पादन के विचारों में वर्कपीस का आकार और आकार, डिपॉजिट रेट, उपभोग्य सामग्रियों की उपलब्धता, आवश्यक उपकरण का रखरखाव, धुआं और स्पैटर शामिल हो सकते हैं जो ऑपरेशन के दौरान, प्रीहीटिंग और पोस्टवॉल्ड ट्रीटमेंट आवश्यक, ऑपरेटर के कौशल की आवश्यकता, मशीनीकरण और स्वचालन संभव है, और अन्य प्रक्रियाओं के साथ संगतता।

वर्कपीस आकार और आकार:

एक घटक का आकार और आकार एक वेल्डिंग प्रक्रिया के चयन को प्रभावित कर सकता है। उदाहरण के लिए, बड़े आकार के घटकों या जटिल आकृतियों को इसके संचालन की प्रकृति और आवश्यक निर्वात चैम्बर के आकार के कारण EBW के लिए संभालना मुश्किल है। इसी तरह सभी आकारों को घर्षण वेल्डिंग द्वारा वेल्डेड नहीं किया जा सकता है। इस प्रकार, ऐसे मामलों में चयन केवल चाप वेल्डिंग प्रक्रियाओं तक ही सीमित हो सकता है।

जमा दर:

जब सामग्री को जमा करना होता है जैसा कि अधिकांश आर्क वेल्डिंग प्रक्रियाओं में होता है, तो आवश्यक डिलीवरी शेड्यूल को पूरा करने के लिए धातु के जमाव की कुछ न्यूनतम दर प्राप्त करना आवश्यक हो सकता है। उदाहरण के लिए, जहाज निर्माण के लिए मोटी प्लेटों में लंबे सीधे जोड़ों को वेल्डिंग में किसी अन्य प्रक्रिया की तुलना में उच्च जमाव दर वाले एसएडब्ल्यू का उपयोग करना सबसे सुविधाजनक है; जबकि अधिक जटिल आकृतियों के लिए वांछित जमा दर SMAW प्रक्रिया द्वारा प्राप्य हो सकती है।

सामान्य तौर पर ESW सहित एक आर्क वेल्डिंग प्रक्रिया की उत्पादकता उसके जमाव दर पर आधारित होती है और चयन करने से पहले विषय पर उपलब्ध आंकड़ों का उल्लेख करना सबसे अच्छा होता है। अंजीर। 20.2। इस श्रेणी की सबसे अधिक इस्तेमाल की जाने वाली प्रक्रियाओं के लिए 100% शुल्क चक्र के आधार पर बयान दरों का सारांश देता है।

उपभोग्य सामग्रियों की उपलब्धता:

उपभोग्य सामग्रियों की उपलब्धता से एक वेल्डिंग प्रक्रिया का चयन भी प्रभावित हो सकता है। उदाहरण के लिए, एक विशिष्ट एल्यूमीनियम मिश्र धातु को वेल्डिंग करने के लिए उपयुक्त फ्लक्स-कोरेड तार प्राप्त करना संभव नहीं हो सकता है, इस प्रकार एफसीए प्रक्रिया के उपयोग को सीमित करता है। प्रक्रिया के बिना बाधित उपयोग के लिए आसान उपलब्धता और नियमित आपूर्ति आवश्यक है और इसलिए केवल उन्हीं प्रक्रियाओं का चयन किया जाना चाहिए जिनके लिए उपभोग्य सामग्रियों की कोई कमी नहीं है।

उपकरण का रखरखाव:

उपकरण को कार्य क्रम में रखने के लिए उपयुक्त तकनीकी बैक-अप सेवा उपलब्ध होनी चाहिए। इस प्रकार, यदि आधुनिक आधुनिक उपकरण स्थापित हैं, तो यह सुनिश्चित किया जाना चाहिए कि टूटने की स्थिति में तकनीकी सूचना अल्प सूचना और उचित लागत पर प्राप्त की जा सकती है। अन्यथा वेल्डिंग संचालन बढ़ाया वेल्डिंग लागत के साथ प्रसव में गंभीर देरी का कारण बन सकता है। ईबीडब्ल्यू, लेजर वेल्डिंग, अल्ट्रासोनिक वेल्डिंग, आधुनिक अधिक उन्नत synergic वेल्डिंग सिस्टम के उपकरण, या यहां तक कि जटिल विद्युत सर्किटरी के साथ प्रतिरोध वेल्डिंग इकाइयों के उपकरणों के उपयोग के लिए ऐसी घटनाएं उत्पन्न हो सकती हैं।

हवादार:

यदि इस प्रक्रिया में अत्यधिक धुआं उत्पन्न होता है, तो इसके लिए अधिक प्रभावी वेंटिलेशन के उपयोग की आवश्यकता हो सकती है या आसपास के इकाइयों के संचालन में हस्तक्षेप से बचने के लिए एक व्यक्तिगत वेल्डिंग स्टेशन के लिए निकास प्रणाली की स्थापना की आवश्यकता हो सकती है।

छींटे:

ऐसी प्रक्रियाएँ जिनमें अत्यधिक स्पटर होता है, उनका अन्य मशीनों और इकाइयों के साथ निकटता में उपयोग करना मुश्किल होता है। उदाहरण के लिए, सीओ 2 वेल्डिंग हमेशा काफी या यहां तक कि अत्यधिक मात्रा में स्पैटर से जुड़ा होता है और इस प्रकार इसके संचालन को अन्य मशीनों और तैयार उत्पादों से दूर रखने की आवश्यकता होती है। बाद में स्पैटर को हटाने से अतिरिक्त श्रम शामिल होता है और तुलनात्मक रूप से मोटे काम के लिए इसके उपयोग को सीमित करता है।

ऑपरेटर कौशल:

एक वेल्डिंग प्रक्रिया के चयन में ऑपरेटर कौशल एक और बहुत महत्वपूर्ण कारक है कि अगर श्रमिकों को एक प्रणाली को कुशलतापूर्वक संचालित करने के लिए उपलब्ध नहीं है तो इसे इसके इष्टतम उपयोग के लिए नहीं रखा जा सकता है। यह कारक अधिक आधुनिक और परिष्कृत उपकरणों की शुरूआत में गंभीरता से बाधा डाल सकता है।

यही कारण है कि पल्स GMAW या GTAW प्रक्रियाओं को शामिल करने के बजाय एक नई साइट पर SMAW और ऑक्सी-एसिटिलीन वेल्डिंग प्रक्रियाओं को पेश करना बहुत आसान है। वैकल्पिक रूप से अतिरिक्त उत्पादक नई प्रक्रियाओं को संभालने के लिए जनशक्ति के प्रशिक्षण में अतिरिक्त खर्च करना पड़ सकता है।

प्रक्रिया संगतता:

वेल्डिंग वेल्डिंग की कुछ प्रक्रियाओं जैसे घर्षण वेल्डिंग, अल्ट्रासोनिक वेल्डिंग, आदि को मशीनिंग जैसी अन्य प्रक्रियाओं के साथ आसानी से स्थापित किया जा सकता है, जबकि चाप वेल्डिंग या फ्लाइंग बट वेल्डिंग को स्पैटर और फ्लाइंग हॉट से बचने के लिए अन्य मशीनों से काफी दूरी पर रखा जाना चाहिए। उन पर बाधा काम से धातु। विभिन्न प्रक्रियाओं के बीच अनुकूलता की आवश्यकता है, इसलिए, बाद की समस्याओं से बचने के लिए चयन स्तर पर जाँच की जानी चाहिए।

मशीनीकरण और स्वचालन:

सभी वेल्डिंग प्रक्रियाओं को यंत्रीकृत नहीं किया जा सकता है, इसलिए उचित स्तर पर मशीनीकरण या स्वचालन की आवश्यकता का आकलन करना आवश्यक है। उदाहरण के लिए, SMAW को शब्द के वास्तविक अर्थ में मशीनीकृत नहीं किया जा सकता है जबकि GMAW और प्रतिरोध स्पॉट वेल्डिंग को आसानी से अपने मैकेनिक मोड में उपयोग किया जा सकता है।

रोबोट के बढ़ते उपयोग के साथ विशेष रूप से उच्च मात्रा में उत्पादन उद्योगों में उपयोग के लिए वेल्डिंग प्रक्रिया का चयन करते समय प्रक्रिया की भविष्य की संभावनाओं को ध्यान में रखना आवश्यक है। जबकि GMAW, और प्रतिरोध स्थान वेल्डिंग प्रक्रियाओं को स्वचालित मोड में व्यापक उपयोग मिल सकता है, उस मोड में उपयोग करने के लिए SMAW, SAW और ऑक्सी-ईंधन गैस वेल्डिंग प्रक्रियाओं के लिए शायद ही कोई मौका हो।

3. आर्थिक विचार:

इंजीनियरिंग की चिंता को स्थापित करने का पूरा लाभ लाभ की कमाई है और इसलिए किसी उत्पाद की लागत को वांछित गुणवत्ता के साथ न्यूनतम संगत रखा जाना चाहिए। इस प्रकार, यदि दो या दो से अधिक प्रक्रियाएं तकनीकी और उत्पादन आवश्यकताओं को पूरा करती हैं, तो अंतिम चयन करने से पहले प्रत्येक के लिए नौकरी को वेल्डिंग करने की लागत निर्धारित की जानी चाहिए।

वेल्डिंग की लागत में विभिन्न घटक शामिल हैं जो समीकरण 20.1 के रूप में नीचे व्यक्त किए गए हैं:

C T = C WL + C AL + C OH + C C + C PM ……। (20.1)

कहा पे,

सी टी = वेल्डिंग की कुल लागत,

सी डब्ल्यूएल = प्रत्यक्ष वेल्डिंग श्रम की लागत,

C AL = सहायक श्रम की लागत,

सी ओएच = ओवरहेड लागत,

C C = उपभोग्य सामग्रियों की लागत,

सी पीएम = पौधे के रखरखाव की लागत।

ये लागत एक वेल्डिंग प्रक्रिया से दूसरे में भिन्न होगी, लेकिन क्योंकि चाप वेल्डिंग प्रक्रिया दुनिया में कुल वेल्डिंग कार्य के थोक को कवर करती है, वर्तमान चर्चा केवल आर्क वेल्डिंग प्रक्रियाओं तक ही सीमित होगी।

प्रत्यक्ष वेल्डिंग श्रम:

एक वेल्डिंग ऑपरेटर अपना समय न केवल वास्तविक वेल्डिंग पर खर्च करता है, बल्कि इससे निपटने या क्लैम्पिंग करके घटकों को तैयार करने या संयोजन में भी खर्च करता है। उसे वास्तविक वेल्डिंग ऑपरेशन के संबंध में निर्देश प्राप्त करने की भी आवश्यकता हो सकती है। एक जगह से दूसरी जगह जाने के लिए काम के इंतजार में कुछ समय बिताया जा सकता है। चूंकि मनुष्य अपनी पारी के दौरान लगातार काम नहीं कर सकते हैं, इसलिए विश्राम के समय के लिए एक निश्चित भत्ता बनाया जाना चाहिए।

इस प्रकार, चाप वेल्डिंग प्रक्रियाओं में एक वेल्डर के समय में निम्न चार तत्व होते हैं:

कुल ड्यूटी समय = वास्तविक वेल्डिंग समय + अन्य रचनात्मक समय + प्रतीक्षा समय + निष्क्रिय समय… (20.2)

इस प्रकार, यदि किसी वेल्डर की ड्यूटी के घंटे को ड्यूटी के समय के रूप में परिभाषित किया जा सकता है, तो कुल वेल्डिंग समय के प्रतिशत के रूप में वास्तविक वेल्डिंग समय के रूप में परिभाषित किया गया है, किसी दिए गए काम के लिए एक प्रक्रिया का चयन करना आसान हो सकता है।

जटिल आकार के वर्कपीस पर शॉर्ट रन वेल्ड्स की तुलना में वेल्डिंग लंबे पट्टिका जोड़ों पर उच्च शुल्क चक्र प्राप्त किया जा सकता है।

एक वेल्डिंग प्रक्रिया का चयन करने के लिए यह एक ऐसी प्रक्रिया की तलाश करना है जो उच्च कर्तव्य चक्र दे सके। क्योंकि उच्च कर्तव्य चक्र GMAW और SAW जैसे निरंतर वायर फीड सिस्टम का पक्ष लेते हैं; लंबे निर्बाध जोड़ों के लिए ये प्रक्रियाएं सबसे उपयुक्त हैं। लेकिन जब छोटे वेल्ड रन की आवश्यकता होती है, तो एसएमएवी का उपयोग करना सबसे अच्छा होता है, जहां आसान गतिशीलता में स्वाभाविक रूप से कम कर्तव्य चक्र को बढ़ाने में मदद मिलती है।

सहायक श्रम:

कभी-कभी एक वेल्डर को कार्य को जल्दी और संतोषजनक ढंग से पूरा करने के लिए दूसरे व्यक्ति की मदद की आवश्यकता होती है। जब इस तरह के सहायक श्रम की लागत को एक वेल्डिंग प्रक्रिया के लिए चयन करने के लिए जिम्मेदार होना चाहिए।

यदि सहायक श्रम को कम किया जा सकता है या पूरी तरह से समाप्त कर दिया जा सकता है, तो इससे वेल्डिंग की लागत में काफी बचत हो सकती है। उदाहरण के लिए, एसएमएवी के साथ संयोजन में पहले से गरम करने की आवश्यकता वाले उच्च शक्ति वाले स्टील्स की वेल्डिंग में, जीएमएडब्ल्यू या एसएडब्ल्यू के लिए एक परिवर्तन प्रीहीट को कम या समाप्त करने में सक्षम बनाता है क्योंकि इन प्रक्रियाओं के परिणामस्वरूप वेल्ड धातु में बहुत कम हाइड्रोजन होता है।

ऊपरी खर्चे:

प्रबंधकीय संवर्ग की स्थापना, डिजाइन, दुकानों और खरीद, गुणवत्ता नियंत्रण, बिक्री और सामान्य प्रशासन के कारण होने वाली ओवरहेड लागत को भी वसूल किया जाना चाहिए, जो आमतौर पर अंतिम उत्पाद या निर्माण लागत पर पहुंचने के लिए वेल्डिंग लागतों को जोड़कर किया जाता है। । अक्सर यह श्रम लागतों में 150 से 350% का निश्चित प्रतिशत जोड़कर किया जाता है।

उपभोग्य सामग्रियों की लागत:

उपभोग्य सामग्रियों की लागत में इलेक्ट्रोड, गैस, पानी, आदि की लागत शामिल होती है जो वास्तव में वेल्ड धातु को जमा करते हैं। इस लागत को बिजली और ईंधन गैसों आदि की लागत में जोड़ा जा सकता है, कभी-कभी उपकरणों के बदली भागों को उपभोग्य सामग्रियों का एक घटक भी माना जाता है। उदाहरण के लिए, संपर्क युक्तियाँ, नलिका, केबल, और यहां तक कि GMAW मशाल को उपभोग्य सामग्रियों के रूप में माना जा सकता है।

रखरखाव की लागत:

मरम्मत के रूप में मशीन रखरखाव कभी-कभी काफी लागत हो सकता है। एक प्रक्रिया का चयन करते समय बिजली स्रोत और संबंधित उपकरणों को बनाए रखने की लागत को ध्यान में रखना आवश्यक है। जबकि एक वेल्डिंग ट्रांसफार्मर की रखरखाव लागत लगभग नगण्य हो सकती है, एक मोटर जनरेटर सेट को रखरखाव और मरम्मत पर नियमित लागत की आवश्यकता हो सकती है।

ब्याज और मूल्यह्रास:

जीवनकाल समाप्त होने के बाद प्रतिस्थापन के लिए वेल्डिंग उपकरण की लागत को वसूल किया जाना चाहिए। यह आमतौर पर वेल्डिंग लागत की ओर प्रारंभिक लागत का एक निश्चित प्रतिशत चार्ज करके किया जाता है।

इस प्रकार, एक महंगे उपकरण से उच्च ब्याज और उपकरणों की मूल्यह्रास लागत हो जाएगी और भारी मात्रा में आधुनिक उच्च उत्पादन वाले महंगे उपकरण खरीदने में निवेश किया जा सकता है, जब मुनाफे के साथ-साथ लागत को पुनर्प्राप्त करने के लिए उपकरणों को व्यस्त रखने के लिए आदेश सुनिश्चित किए जाएं। तालिका 20.3। तुलनात्मक लागत, उपभोज्य (ओं) की आवश्यकता के बारे में एक दिशानिर्देश देता है, और वह मोड जिसमें सामान्य रूप से उपयोग किया जाता है, न केवल चाप वेल्डिंग उपकरण, बल्कि कुछ अन्य महत्वपूर्ण औद्योगिक वेल्डिंग प्रक्रियाओं के लिए उपकरण।

चूंकि उपकरणों की लागत को उन घटकों या इकाइयों की संख्या से अधिक वितरित किया जाना है, जो उत्पादन करने के लिए आवश्यक है ताकि काम के आदेश या मात्रा को संभालने के लिए आवश्यक हो।

तकनीकी, उत्पादन और आर्थिक विचारों के अलावा प्रक्रिया चयन भी गढ़े जाने वाले उत्पाद के प्रकार पर आधारित हो सकता है।

उत्पाद के प्रकार:

वेल्डिंग द्वारा निर्माण के लिए सभी उत्पादों को तीन मुख्य प्रकारों में विभाजित किया जा सकता है, बड़े आकार के संरचनात्मक निर्माण, इंजीनियरिंग घटक और अर्ध-तैयार उत्पाद।

संरचनात्मक निर्माण:

विशाल संरचनाओं के निर्माण के लिए कई छोटे और यहां तक कि बड़े आकार के वर्गों और प्लेटों को मिलाकर संरचनात्मक निर्माण पूरा किया जाता है। अंतिम संरचना के आकार और आकार के कारण वेल्डिंग सिस्टम को आमतौर पर नौकरी स्थल पर स्थानांतरित कर दिया जाता है।

इन संरचनाओं को कई छोटी लंबाई के वेल्ड के साथ-साथ लंबे जोड़ों की आवश्यकता हो सकती है। इस तरह की संरचनाओं में जहाज, पुल, भवन संरचना, दबाव पोत, भंडारण टैंक, रासायनिक और उर्वरक संयंत्र, क्रेन, बड़ी मशीन उपकरण फ्रेम, अर्थमूविंग उपकरण, ऑटोमोबाइल निकाय और रेलवे कोच शामिल हो सकते हैं।

संरचनात्मक निर्माणों में आमतौर पर SMAW, GMAW, FCAW, SAW और इलेक्ट्रोसलैग वेल्डिंग जैसे मैनुअल या अर्ध-स्वचालित चाप वेल्डिंग प्रक्रियाओं की आवश्यकता होती है।

इंजीनियरिंग घटक:

इंजीनियरिंग घटक कॉम्पैक्ट कंस्ट्रक्शन होते हैं, आमतौर पर उच्च स्तर की समरूपता के साथ, जो सामान्य रूप से निर्माण के लिए वेल्डिंग मशीन या प्रतिष्ठानों में ले जाया जा सकता है। अधिकांश बड़े पैमाने पर उत्पादन घटक इस श्रेणी में आते हैं। उदाहरण के लिए छोटे दबाव वाहिकाओं, विद्युत उपकरणों, घूर्णन मशीनरी, वाल्व बॉडी, हाइड्रोलिक सिलेंडर, ऑटोमोबाइल रियर एक्सल, निलंबन, स्टीयरिंग गियर और ट्रांसमिशन भागों जैसे घटक।

इंजीनियरिंग घटकों को उनके मैकेनाइज्ड या स्वचालित मोड में अक्सर वेल्डिंग प्रक्रियाओं की एक विस्तृत विविधता द्वारा वेल्डेड किया जा सकता है। चाप वेल्डिंग प्रक्रियाओं के अलावा, सामग्री, सटीकता और सेवा की स्थिति के आधार पर विसरण बंधन, घर्षण वेल्डिंग और EBW को नियोजित किया जा सकता है, जिस पर घटक को अधीन किया जाना है। प्रतिरोध वेल्डिंग प्रक्रिया जैसे स्पॉट, स्कैम और प्रोजेक्शन वेल्डिंग के साथ-साथ बट और फ्लैश वेल्डिंग भी शीट धातु या छोटे मशीनीकृत भागों से बने छोटे इंजीनियरिंग घटकों के निर्माण में बड़े पैमाने पर कार्यरत हैं।

अर्ध - पूर्ण उत्पाद:

एक निश्चित स्थापना से लगातार उत्पादित उत्पादों को आमतौर पर निरंतर वेल्ड के साथ अर्ध-तैयार उत्पादों के रूप में संदर्भित किया जाता है और इसमें वेल्डेड सेक्शन जैसे I, T, और चैनल सेक्शन, longitudinally और spirally वेल्डेड ट्यूब, फिनेड ट्यूब, और बैंडसॉ ब्लेड, वेल्डेड वायर मेष और इसी तरह शामिल होते हैं अन्य उत्पाद भी वेल्डेड फैब्रिकेशन की इस श्रेणी में शामिल हैं।

अर्ध-तैयार उत्पाद आमतौर पर अत्यधिक विकसित खिला और उत्पाद से निपटने वाले उपकरणों के साथ स्वचालित मशीनों के साथ निरंतर वेल्डिंग प्रक्रियाओं द्वारा निर्मित होते हैं। ऐसे निर्माण के लिए उपयुक्त वेल्डिंग प्रक्रियाएं चाप वेल्डिंग प्रक्रिया, उच्च आवृत्ति प्रतिरोध और प्रेरण वेल्डिंग, प्रतिरोध बट वेल्डिंग, प्रतिरोध घोटाला वेल्डिंग और यहां तक कि इलेक्ट्रॉन बीम वेल्डिंग के कुछ प्रकार शामिल हैं।

प्रक्रिया चयन के लिए फ्लो चार्ट:

वेल्डिंग द्वारा निर्दिष्ट कार्य को पूरा करने के लिए एक उपयुक्त वेल्डिंग प्रक्रिया के चयन के लिए एक प्रवाह चार्ट का निर्माण करना संभव है। इस तरह के फ्लो चार्ट के निर्माण के लिए एक दिशानिर्देश छवि 20.3 में दिए गए द्वारा प्रदान किया गया है। इस फ्लो चार्ट में विभिन्न प्रकार के स्टील्स की वेल्डिंग पर जोर दिया गया है। हालांकि, किसी भी विशिष्ट मामले में अंतिम प्रवाह चार्ट इनपुट डेटा के रूप में शामिल चर पर निर्भर करेगा।

निष्कर्ष:

किसी दिए गए ढांचे या किसी घटक को बनाने के लिए एक वेल्डिंग प्रक्रिया के चयन के विषय पर चर्चा से यह स्पष्ट है कि चयन तकनीकी, उत्पादन और आर्थिक विचारों के सावधानीपूर्वक विश्लेषण के साथ-साथ उत्पाद के प्रकार पर आधारित होना चाहिए।

अधिकांश समय चयन आर्क वेल्डिंग प्रक्रियाओं के बीच से किया जाना है और इसलिए इन प्रक्रियाओं पर जोर चित्र 20.3 में दिए गए चार्ट में दिया गया है। हालांकि, यह ध्यान में रखा जा सकता है कि अंतिम विकल्प एक प्रक्रिया तक सीमित नहीं हो सकता है, इसके बजाय कई प्रक्रियाओं को काम पूरा करने के लिए नियोजित किया जा सकता है जैसा कि निम्नलिखित उदाहरण से स्पष्ट है।

समस्या 1 :

परमाणु ऊर्जा संयंत्र में उपयोग के लिए अंजीर 20.4 में दिखाए गए अनुसार 3 मिमी मोटी austenitic स्टेनलेस स्टील द्वारा आंतरिक रूप से 90 मिमी की दीवार की मोटाई वाली ताली के भाप / पानी के ड्रम को गढ़ना आवश्यक है। कार्य को पूरा करने के लिए उचित प्रक्रियाओं का चयन करें।

अनुशंसाएँ:

समस्या का एक संभावित उत्तर इस प्रकार हो सकता है:

जोड़ों एक:

एक एकल दोलन इलेक्ट्रोड के साथ इलेक्ट्रोस्लैग वेल्डिंग इन अनुदैर्ध्य वेल्ड बनाने के लिए एक उपयुक्त विकल्प प्रतीत होता है।

जोड़ों बी:

ड्रम पर परिधि वाले वेल्ड जोड़ों को बनाने के लिए, SAW संभवतया सबसे ऊपर SAW इकाई को रखकर और आवश्यक वेल्डिंग गति पर ड्रम को घुमाकर वांछित लक्ष्य को प्राप्त कर सकता है। फ्लक्स संग्रह ड्रम के नीचे एक झंझरी और एक संग्रह ट्रे प्रदान करके किया जा सकता है। एकत्र अप्रयुक्त प्रवाह को पुनर्नवीनीकरण किया जा सकता है।

जोड़ों सी:

इनलेट और आउटलेट मार्ग को ड्रम द्वारा ऊर्ध्वाधर स्थिति में ड्रम रखकर और वांछित वेल्डिंग गति से घुमाकर ड्रम के सिरों को ड्रम के सिरों पर वेल्ड किया जा सकता है।

जोड़ों डी:

ड्रम को वेल्डेड करने के लिए कई नोजल की आवश्यकता होती है। छोटे होने वाले इन जोड़ों को निष्क्रिय रूप से गैस परिरक्षण गैस का उपयोग करके GMAW प्रक्रिया द्वारा आसानी से पूरा किया जा सकता है।

आवरण:

स्टेनलेस स्टील के साथ अंदर से ड्रम का क्लैडिंग स्ट्रिप क्लैडिंग द्वारा प्रभावी रूप से किया जा सकता है जहां ड्रम के मुख्य भाग शामिल होते हैं। हालांकि, घुमावदार क्षेत्रों को केवल GMAW या GTAW प्रक्रिया का उपयोग करके फिलर वायर के साथ प्रकट किया जा सकता है।

स्ट्रिप क्लैडिंग द्वारा छोटे आकार के नोजल को प्रकट नहीं किया जा सकता है। इसलिए चुनाव छोटे अजीब क्षेत्रों के लिए एसएमएडब्ल्यूए, जीएमएडब्ल्यू या जीटीडब्ल्यूडब्ल्यू प्रक्रियाओं पर आधारित हो सकता है। नलिका जो बोर में 150 मिमी या उससे कम होती है, सुलभता की समस्या के कारण केवल दो बार बोर व्यास के साथ एसएमएवी के साथ जोड़ा जा सकता है। इस प्रकार, एक उपयुक्त रूप से विकसित स्वचालित GMAW प्रक्रिया अधिक सफल हो सकती है। वैकल्पिक रूप से जीटीडब्ल्यू के साथ भराव तार भी नियोजित किया जा सकता है।

जब भी स्वचालित क्लैडिंग प्रक्रिया को सफलतापूर्वक नहीं किया जा सकता है तो SMAW एकमात्र विकल्प हो सकता है।

उपरोक्त सुझाव दुकान निर्माण के लिए उत्पादन के विचारों पर आधारित हैं। हालांकि, यदि इसी तरह का निर्माण साइट पर किया जाना है, तो अधिकांश कार्य एसएमएवाई द्वारा काफी अधिक लागत पर पूरा किया जा सकता है; इसमें एक लंबा समय भी शामिल होगा और लियर एंड प्रोडक्ट संभवतः निम्न गुणवत्ता का हो सकता है।