थर्मिट वेल्डिंग: ऑपरेशन, सेटअप और वेरिएंट

इस लेख को पढ़ने के बाद आप इसके बारे में जानेंगे: - 1. थर्मिट वेल्डिंग का परिचय 2. थर्मिट वेल्डिंग के संचालन का सिद्धांत 3. उपकरण, सेटअप और ऑपरेशन 4. वेरिएंट।

थर्मिट वेल्डिंग का परिचय:

यह एक ऐसी प्रक्रिया है जिसमें एल्यूमीनियम पाउडर और एक धातु ऑक्साइड का मिश्रण, जिसे थर्मिट कहा जाता है, एक बाहरी अहिंसक प्रतिक्रिया द्वारा पिघली हुई धातु की आवश्यक मात्रा का उत्पादन करने के लिए प्रज्वलित किया जाता है। उत्पादित सुपरहिट धातु को वांछित स्थान पर डाला जाता है, जो एक वेल्ड संयुक्त में जम जाता है। यह एक कास्टिंग सह वेल्डिंग प्रक्रिया है।

इस प्रक्रिया का उपयोग 1895 से साइट पर रेल में शामिल होने और भारी कास्टिंग की मरम्मत और निस्तारण के लिए किया जाता है। हालांकि, इसकी उच्च लागत के कारण और अधिक कुशल, अत्यधिक मशीनीकृत और कम लागत वाली प्रक्रियाओं जैसे फ्लैश बट वेल्डिंग और इलेक्ट्रोस्लैग वेल्डिंग के विकास के कारण धीरे-धीरे उपयोग से बाहर हो रहा है।

थर्मिट वेल्डिंग के संचालन का सिद्धांत:

थर्मिट की प्रज्वलन पर होने वाली थर्मोकैमिकल प्रतिक्रिया निम्न मूल समीकरण पर आधारित है:

धातु ऑक्साइड + अल (पाउडर) → धातु + अल ऑक्साइड + ऊष्मा …………। (15.1)

यह प्रतिक्रिया तभी शुरू की जा सकती है जब मिश्रण को एक विशेष इग्निशन पाउडर या एक इग्निशन रॉड के साथ प्रज्वलित किया जाता है। लौह ऑक्साइड युक्त थर्मिट मिश्रण के लिए इग्निशन तापमान लगभग 1200 ° C है।

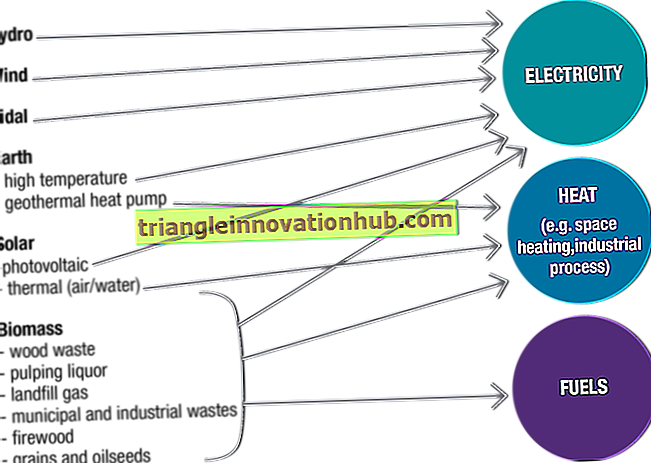

यद्यपि थर्मित वेल्डिंग में प्रयुक्त धातु ऑक्साइड आमतौर पर लौह ऑक्साइड होता है, हालांकि तांबा, निकल, क्रोमियम और मैंगनीज के ऑक्साइड भी निम्नलिखित प्रतिक्रिया देने के लिए नियोजित किए जा सकते हैं और इसी सैद्धांतिक तापमान को प्राप्त कर सकते हैं।

(i) लोहे के साथ:

(ii) तांबे के साथ:

(iii) निकेल के साथ:

(iv) क्रोमियम के साथ :

(v) मैंगनीज के साथ :

इन प्रतिक्रियाओं में से पहला थर्मिट वेल्डिंग के लिए सबसे अधिक उपयोग किया जाता है। इस तरह के मिश्रण में आमतौर पर आयरन ऑक्साइड के वजन के 3 भाग और एल्यूमीनियम पाउडर का एक हिस्सा होता है। जब प्रज्वलित किया जाता है तो यह 3090 डिग्री सेल्सियस के सैद्धांतिक तापमान का उत्पादन करता है और लगभग 2500 डिग्री सेल्सियस पर एल्यूमीनियम वाष्प के रूप में अनुपयुक्त होता है। इसलिए, स्टील स्क्रैप जैसे गैर-प्रतिक्रियाशील घटकों के अलावा इस तापमान को लगभग 2480 डिग्री सेल्सियस की एक कार्य सीमा तक कम करने के लिए आवश्यक है।

हालाँकि, पिघले हुए धातु का तापमान 2100 ° C से कम नहीं होना चाहिए क्योंकि Al 2 O 3 लगभग 2040 ° C पर जम जाता है। मिश्र धातु के वांछित संरचना को प्राप्त करने के लिए फेराइटोइल के रूप में मिश्र धातु तत्वों को थर्मिट मिश्रण में जोड़ा जा सकता है।

हालांकि, वेल्डिंग के लिए थर्मित मिश्रण के वजन की गणना में, केवल लोहे के ऑक्साइड और एल्यूमीनियम पाउडर के वजन पर विचार किया जाता है। संरचना और तापमान के समायोजन के लिए किए गए जोड़ थर्मित मिश्रण की गणना में शामिल नहीं हैं। इस प्रकार, 50 किलोग्राम धातु ऑक्साइड और एल्यूमीनियम पाउडर मिश्रण जिसमें 15 किलोग्राम धातु और मिश्र धातुओं को जोड़ा गया है, को 50 किलोग्राम थर्मित कहा जाता है।

थर्मिट प्रतिक्रिया गैर-विस्फोटक है और इसमें शामिल मात्रा की परवाह किए बिना दो मिनट से भी कम समय में पूरा किया जाता है।

थर्मिट सामग्री की उच्च शुद्धता के अलावा, एल्यूमीनियम की उपस्थिति दृढ़ता से तेजी से न्यूक्लिएशन और छोटे अनाज के आकार को बढ़ावा देती है; हालांकि स्टील में एल्यूमीनियम की अधिकतम मात्रा लगभग 0.7% तक सीमित है

उपकरण, सेटअप और थर्मित वेल्डिंग का संचालन:

थर्मिट वेल्डिंग का प्रमुख उपयोग साइट पर रेल के शामिल होने और भारी घटकों की मरम्मत वेल्डिंग के लिए है। प्रक्रिया के अन्य उपयोगों में बारों को मजबूत करने और अलौह विद्युत कंडक्टरों के शामिल होने की वेल्डिंग शामिल है।

इन अनुप्रयोगों के लिए विशेष रूप से आर्क के तहत उपकरण और सेटअप यहां शामिल हैं:

1. पटरियों की वेल्डिंग:

अंजीर। 15.1 ट्रेनों की उच्च गति नियंत्रण के कारण शोर को कम करने के लिए साइट पर रेल में शामिल होने के लिए मानक सेटअप दिखाता है। कोयला खानों में, असमान ट्रैक के कारण कोयले के छींटे को कम करने के लिए ढुलाई ट्रैक को अक्सर वेल्ड किया जाता है। इसी प्रकार जोड़ों पर भारी भार वाले पहिये के गुजरने के कारण इमारतों के संयुक्त रखरखाव और कंपन को कम करने के लिए क्रेन रेल को वेल्डेड किया जाता है।

थर्मिट मिश्रण सभी प्रकार के रेल वेल्डिंग के लिए उपलब्ध हैं, जिनमें से अधिकांश सी-एमएन स्टील्स से बने होते हैं, हालांकि सीआर, सीआर-मो, सीआर-वी और सी-मिश्र धातु स्टील रेल का भी उपयोग किया जाता है। मानक प्रतिक्रिया के लिए 1000 ग्राम थर्माइट का एक चार्ज 476 ग्राम स्लैग, 524 ग्राम स्टील और 181500 कैलोरी गर्मी पैदा करता है।

मिल स्केल के रूप में प्राप्त फेरिक ऑक्साइड को प्रतिक्रिया को नियंत्रित करने के लिए एल्यूमीनियम पाउडर और अन्य अवयवों के साथ-साथ मोल सामग्री की अंतिम संरचना में जोड़ा जाता है।

रेल में शामिल होने के लिए जमा की गई धातु की संरचना आमतौर पर निम्नलिखित विश्लेषण की है:

थर्माइट की आवश्यक मात्रा, जो आमतौर पर कपड़े के थैलों में उपलब्ध होती है, को क्रूसिबल में डाल दिया जाता है, जो एक रेल से जुड़ा होता है और एक सर्कल के साथ आंदोलन द्वारा वांछित स्थिति में ले जाया जा सकता है।

वेल्डेड किए जाने वाले संयुक्त को विभाजन डिजाइन के मिट्टी के ढाले में संलग्न किया गया है जो 20- 35 मिमी के रूट गैप के साथ मानक रेल आकारों को वेल्डिंग करने के लिए पूर्व निर्मित है। मोल्ड को इस तरह से संरेखित किया जाता है कि उसका केंद्र रेल सिरों के बीच के अंतर के साथ मेल खाता हो। मोल्ड के विभिन्न हिस्सों को मिट्टी में पोटीन के साथ मिलाकर तैयार किया जाता है।

संयुक्त के आसपास तैयार किए गए सांचे में सामान्य फाउंड्री अभ्यास के अनुसार वेंट, रिसर्स और गेट्स हैं; इसके अलावा एक प्रीहीटिंग गेट भी दिया गया है, जैसा कि दिखाया गया है। रेलों की प्रीहीटिंग एक विशेष रूप से डिज़ाइन की गई मशाल की मदद से की जाती है जो दबाव वाली हवा के साथ मिलकर केरोसिन या पेट्रोल से संचालित होती है। रेल आमतौर पर 600 से 1000 डिग्री सेल्सियस के तापमान तक पहले से गरम होती है जिसे आमतौर पर या तो रेल के रंग से चेक किया जाता है या थर्मल स्टिक की मदद से अधिक सटीक रूप से।

एक बार वांछित प्रीहीट तापमान तक पहुँचने के बाद मशाल वापस ले ली जाती है और प्रीहीट छेद को रेत प्लग के साथ बंद कर दिया जाता है; दुर्दम्य पंक्तिबद्ध क्रूसिबल जिसमें थर्मित चार्ज मोल्ड के ऊपर की स्थिति में ले जाया जाता है।

फिर एक गर्म लोहे की छड़ या अधिक आसानी से थर्माइट मिश्रण में एक रोशनी वाले पटाखे (फुलझरी) का उपयोग करके चार्ज को प्रज्वलित किया जाता है। कभी-कभी मुख्य रूप से बेरियम पेरोक्साइड से युक्त विशेष इग्निशन पाउडर का एक-आधा चम्मच रखकर थर्मिट मिश्रण प्रज्वलित किया जाता है।

मिश्रण जब एक गर्म पट्टी के साथ प्रज्वलित होता है, तो 1100 - 1300 डिग्री सेल्सियस का तापमान प्राप्त होता है, जो थर्माइट मिश्रण को प्रज्वलित करने के लिए पर्याप्त है। इग्निशन के समय से पहले तक थर्मिट में कोई इग्निशन पाउडर नहीं डाला जाता है। इस तरह से प्रज्वलित होने पर, एक्ज़ोथिर्मिक प्रतिक्रिया हिंसक नहीं होती है। चार्ज के आकार के बावजूद, प्रतिक्रिया 30 सेकंड से 2 मिनट में पूरी होती है। पिघले हुए धातु के विशिष्ट गुरुत्वाकर्षण के बीच काफी अंतर होने के कारण और दोनों स्लैग शीर्ष पर तैरते स्लैग के साथ अलग हो जाते हैं, जिससे वायुमंडलीय गैसों के साथ प्रतिक्रियाओं से पिघली हुई धातु को सुरक्षा मिलती है।

प्रतिक्रिया पूरी होने के बाद, टैपिंग पिन को एक फ्लैट स्टील बार द्वारा ऊपर की तरफ उठाकर टैपिंग किया जाता है। कभी-कभी, हालांकि, क्रूसिबल के तल में एक स्व-टैपिंग सील का उपयोग किया जाता है। उस सहजता में आवेश के प्रज्वलित होने के बाद प्राप्त पिघली हुई धातु सील को पिघला देती है और क्रूसिबल के तल से बाहर निकलती है और फूटे हुए टुकड़ों के बीच की खाई में प्रवाहित होने के लिए मोल्ड स्प्रे में डालती है।

क्रूसिबल में पिघले हुए धातु के ऊपर होने वाला स्लैग सभी में से बहता है और मोल्ड कैविटी तक नहीं पहुंचता है और इस तरह वेल्ड के ऊपर रहता है जहां यह जम जाता है। जब धातु जम जाती है तो सांचे को खोलकर छोड़ दिया जाता है। संयुक्त में अतिरिक्त धातु को वायवीय या हाथ की छेनी की मदद से ड्रेसिंग द्वारा हटा दिया जाता है, और संयुक्त को अभी भी गर्म आकार दिया जाता है। वेल्ड को हाथ से पीसकर, यदि आवश्यक हो, तो चिकना किया जाता है।

2. कास्टिंग मरम्मत:

भारी कास्टिंग की मरम्मत वेल्डिंग थर्मिट वेल्डिंग के लिए आवेदन का एक और महत्वपूर्ण क्षेत्र है। इस तरह के अनुप्रयोग प्रकृति में गैर-दोहराए जा रहे हैं, इसलिए पूर्व-निर्मित मोल्ड का सामान्य रूप से उपयोग नहीं किया जा सकता है। इस प्रकार, मोल्ड को प्रत्येक वेल्ड के लिए बनाया जाना चाहिए ताकि घटकों के आकार के अनुरूप हो सके।

थर्मिट वेल्डिंग के लिए एक संयुक्त तैयार करने में पहला आवश्यक कदम यह है कि आमतौर पर एक ऑक्सी-एसिटिलीन लौ द्वारा इसे अच्छी तरह से साफ किया जाए और इसके बाद विदेशी सामग्री को वर्कपीस से अलग किया जाए। वेल्डेड होने वाले फ्रैक्चर के साथ दोनों तरफ लगभग 15 सेमी तक का क्षेत्र पूरी तरह से साफ होना चाहिए। एक अंतर को वेल्डेड किए जाने वाले भागों के बीच छोड़ दिया जाता है जो कि (7 A) 1/3 मिमी के अनुभवजन्य संबंध द्वारा गणना की जाती है, जहां A को वेल्डेड किए जाने वाले प्रत्येक घटक का सतह क्षेत्र है।

चाप को अच्छी तरह से साफ और फैला दिए जाने के बाद, अंतराल को भरने और तैयार वेल्ड को सटीक आकार देने के लिए एक पैटर्न बनाने के लिए पीला मोम तैयार किया जाता है। प्लास्टिक पैटर्न में गर्म मोम का उपयोग इस पैटर्न को बनाने के लिए किया जाता है। एक रेत मोल्ड तब मोल्डिंग रेत को समाहित करने के लिए एक उपयुक्त मोल्डिंग बॉक्स रखकर पैटर्न के आसपास बनाया गया है।

आवश्यक लकड़ी के पैटर्न डालने का कार्य और फाटकों को भरने के लिए नियोजित किए जाते हैं, और संयुक्त पर सभी उच्च बिंदुओं पर राइजर होते हैं जब एक ही आकार के दो टुकड़ों को एक साथ वेल्डेड किया जाता है तो हीटिंग गैट "वैक्स पैटर्न पर केंद्रीय रूप से स्थित होता है, हालांकि, जब असमान भागों हीटिंग गेट से जुड़ने के लिए बड़े भाग की ओर निर्देशित किया जाता है, जहां तक संभव हो, दो भागों का एक समान हीटिंग।

स्लैग को इकट्ठा करने के लिए मोल्ड के शीर्ष पर एक खोखला खंड प्रदान किया जाता है। मोल्डिंग रेत और मोम के बीच उच्च संपर्क प्रदान करने के लिए रेत को अच्छी तरह से रगड़ने के लिए देखभाल की जानी चाहिए। मोल्ड बनाने के लिए उपयोग की जाने वाली मोल्डिंग रेत में उच्च अपवर्तनीयता, उच्च पारगम्यता, पर्याप्त कतरनी शक्ति की आवश्यकता होती है, और कम पिघलने बिंदु मिट्टी के घटकों से मुक्त होना चाहिए।

प्रीहेटिंग एक विशेष रूप से डिज़ाइन की गई मशाल की मदद से की जाती है जिसे हीटिंग गेट के माध्यम से वांछित स्थिति में आसानी से रखा जा सकता है। प्रारंभिक चरण में हीटिंग का उद्देश्य मोम पैटर्न को पिघलाना है यही कारण है कि गर्मी धीरे-धीरे लागू होती है। एक बार जब मोम मोल्ड से बाहर निकल जाता है, तो गर्मी को धीरे-धीरे बढ़ाया जाता है ताकि चेहरे को वेल्डेड किया जा सके और छिद्र से बचने के लिए मोल्ड को पूरी तरह से सुखाया जा सके। प्रीहेटिंग तब तक जारी रखा जाता है जब तक कि वेल्डेड किए जाने वाले हिस्सों को 815 से 980 ° C के तापमान तक गर्म नहीं किया जाता है।

एक बार जब प्रीहेटिंग पूरी हो जाती है तो मशाल को वापस ले लिया जाता है और ढाले गए रेत को स्टील की रॉड से गर्म किया जाता है।

दुर्दम्य-पंक्तिबद्ध शंकु के आकार का क्रूसिबल में रखा गया थर्मिट मिश्रण प्रज्वलित होता है जैसा कि रेल वेल्डिंग अनुभाग में वर्णित है। कम कार्बन स्टील के पंचिंग को कभी-कभी उत्पादित पिघली हुई धातु की मात्रा बढ़ाने के लिए चार्ज में जोड़ा जाता है।

एक संयुक्त के लिए आवश्यक थर्माइट मिश्रण की गणना निम्नलिखित संबंधों के उपयोग से की जा सकती है:

Q = M / 0.5 + 0.01 S ………। (15.2)

कहा पे:

क्यू = थर्मित की मात्रा, किलो,

M = पिघली हुई धातु को संयुक्त अंतराल भरने के लिए आवश्यक 10% हानि, किलो,

चार्ज में शामिल होने के लिए स्टील पंचिंग का एस = प्रतिशत।

पैटर्न में प्रत्येक किलो मोम के लिए लगभग 25 किलोग्राम थर्माइट की आवश्यकता होती है।

थर्मित मिश्रण को विशिष्ट वेल्ड धातु जमा का उत्पादन करने के लिए डिज़ाइन किया जा सकता है।

हल्के स्टील और मध्यम कार्बन स्टील्स को वेल्ड करने के लिए उपयोग किए जाने वाले थर्मिट का सामान्य विश्लेषण है:

C = 0.20-0.30%

Mn = 0.5-0.60%

Si = 0.2-0.50%

अल = 0.07-0.18%

Fe = अवशेष

थर्मिट को वेज़-विरोध स्टील्स और वेल्डिंग कार्बन स्टील्स के लिए भी डिज़ाइन किया जा सकता है। सामान्य रूप से उपयोग किए जाने वाले थर्मित चाप के यांत्रिक गुण हल्के स्टील के समान होते हैं। कच्चा लोहा वेल्डिंग के लिए, इसमें फेरो-सिलिकॉन जोड़कर थर्मिट को उपयुक्त रूप से बनाया जा सकता है।

थर्मिट मिश्रण को पहले से वर्णित रेल वेल्डिंग सेक्शन में दो तरीकों में से प्रज्वलित किया जा सकता है। पाउडर के उपयोग से, जो एक मैच स्टिक, गैस लाइटर, या एक गर्म लोहे की छड़ या वैकल्पिक रूप से एक के उपयोग द्वारा प्रज्वलित किया जा सकता है। पटाखा।

पिघली हुई धातु को टैप किया जाता है, प्रतिक्रिया के कम होने के बाद, टैपिंग पिन को तेज उर्ध्व आघात से गिराकर। पिघला हुआ धातु संयुक्त को भरने के लिए मोल्ड में बहता है।

सांचे को आमतौर पर तोड़कर निकाला जाता है और वेल्ड को रिसाइकिल करके मशालों या पीसने के बाद ऑक्सी-एसिटिलीन की मदद से गेट्स और राइजर को हटाकर वेल्ड तैयार किया जाता है। जहां कभी भी संभव हो पूरे तनाव को दूर करने के लिए वेल्ड की घोषणा की जाती है।

थर्मिट वेल्डिंग का उपयोग मुख्य रूप से बड़े घटकों की मरम्मत में किया जाता है, उदाहरण के लिए, पतवार फ्रेम, प्रोपेलर शाफ्ट, स्टील रोलिंग मिल पिनियन, शाफ्ट और स्ट्रट्स। इसका उपयोग मोल्ड के निचले हिस्से को काटकर और थर्मित धातु द्वारा इसे पूरी तरह से पुनर्निर्माण करके इगोट मोल्ड्स की मरम्मत के लिए भी किया जाता है।

3. वेल्डिंग मजबूत सलाखों:

वेल्डिंग को मजबूत करने के लिए सलाखों को दो हिस्सों में ढालना, शेल मोल्डिंग या सीओ 2 प्रक्रिया द्वारा पूर्व निर्मित, अंजीर में दिखाए गए अनुसार सलाखों के सिरों को वेल्डेड करने के लिए तैनात किया गया है। मोल्ड तब पिघला हुआ धातु के रिसाव से बचने के लिए अभ्रक और रेत के साथ बढ़ाया जाता है।

क्रूसिबल में टैपिंग छेद को थर्मिट मिश्रण के साथ चार्ज करने से पहले एक क्षैतिज क्लोजर डिस्क के साथ कवर किया जाता है। प्रतिक्रिया पूरी होने के बाद सलाखों के बीच के अंतर को भरने के लिए क्लोजर डिस्क के माध्यम से स्टील पिघला देता है। इस प्रक्रिया द्वारा पुन: लागू करने वाली सलाखों को किसी भी स्थिति में वेल्डेड किया जा सकता है और क्षैतिज कॉन्फ़िगरेशन में ऐसी सलाखों को वेल्डिंग के लिए सेटअप छवि 15.3 में दिखाया गया है।

4. वेल्डिंग विद्युत कंडक्टर :

अंजीर में दिखाए गए एक सेटअप का उपयोग करके तांबे के कंडक्टर या केबलों की लाइनों को जोड़ने के लिए एल्युमिनोथर्मिक वेल्डिंग का उपयोग किया जाता है। 15.4। (ए)। जब प्रज्वलित किया गया मिश्रण समीकरणों (15.5) और (15.6) द्वारा दी गई प्रतिक्रियाओं द्वारा लगभग 98% शुद्ध तांबा देता है।

प्रतिक्रिया 1 से 5 सेकंड में पूरी हो जाती है और पिघला हुआ तांबा उत्पन्न होता है और इसके ऊपर स्लैग के साथ सुपरहिट होता है। पिघला हुआ धातु की संरचना को धातुओं के अनुरूप करने के लिए बदल दिया जा सकता है, इसके अलावा पाउडर या स्लग के रूप में, थर्मित मिश्रण में मिलाया जा सकता है। पूर्ण वेल्ड को चित्र 15.4 में दिखाया गया है। (ख)।

विद्युत कंडक्टरों में शामिल होने के अलावा, इस प्रक्रिया का उपयोग जमीनी कनेक्शन प्रदान करने के लिए तांबे के कंडक्टरों को स्टील रेल में शामिल करने के लिए किया जा सकता है। इस तरह के एक आवेदन के लिए एक ग्रेफाइट मोल्ड वांछित खंड में रेल को नम किया जाता है। मोल्ड को नौकरी के पूरा होने के बाद पुन: उपयोग किया जा सकता है, इसमें से स्लैग को हटाकर।

थर्मिट वेल्डिंग प्रक्रिया के वेरिएंट :

पहले से वर्णित अनुप्रयोगों के अलावा थर्मिट वेल्डिंग का उपयोग बड़े आकार की संरचनाओं के हिस्सों को इकट्ठा करने, जहाज निर्माण, बड़े क्रैंकशाफ्ट बनाने और 3000 किलोग्राम तक के थर्मिट चार्ज का उपयोग करके प्रोपेलर शाफ्ट के लिए भी किया जाता है। हालांकि, कई निश्चित लाभों के बावजूद प्रक्रिया धीरे-धीरे उपयोग से बाहर हो रही है और मुख्य रूप से रेल से जुड़ने के लिए फ्लैश बट वेल्डिंग, और भारी निर्माण के लिए इलेक्ट्रोसलैग वेल्डिंग द्वारा प्रतिस्थापित किया जा रहा है।

सामान्य थर्मिट वेल्डिंग का एकमात्र संस्करण है जिसे प्रेशर थर्मिट वेल्डिंग कहा जाता है।

दबाव थर्मिट वेल्डिंग:

इस प्रक्रिया में केवल थर्माइट प्रतिक्रिया द्वारा उत्पादित गर्मी का उपयोग ठोस-चरण वेल्डिंग द्वारा शामिल किए जाने वाले घटकों के सिरों को गर्म करने के लिए किया जाता है; प्रतिक्रिया के अवशिष्ट उत्पादों के गैर को संयुक्त इंटरफ़ेस में डालने की आवश्यकता होती है। इसलिए, प्रक्रिया प्रक्रिया थर्मल दक्षता की बहुत अधिक हानि के बिना वर्कपीस की प्रतिक्रिया उत्पादों को स्पष्ट रखने की योजना बनाई है।

इस प्रक्रिया में दो समान लंबाई की सामग्री संयुक्त इंटरफ़ेस पर समान क्षेत्रों में अक्षीय रूप से संरेखित होती है; उनके छोरों को थर्माइट प्रतिक्रिया के उत्पादों द्वारा वांछित तापमान पर गर्म किया जाता है और फिर एक ठोस चरण बट वेल्ड बनाने के लिए नियंत्रित दबाव में एक साथ जोर दिया जाता है। अंजीर। 15.5 पाइप को एक स्थायी मोल्ड के साथ जोड़ को जोड़कर दबाव वेल्डेड होने से पता चलता है, इस प्रकार सुपरहीट स्टील और स्लैग को वेल्डिंग गर्मी के स्रोत के रूप में काम करने के लिए पाइप के चारों ओर संपर्क में आने की अनुमति देता है।

एक उपयुक्त रूप से डिजाइन किए गए क्लैंप तंत्र को वेल्ड को पूरा करने के लिए पाइप को एक साथ गर्म करने के बाद मजबूर करने के लिए नियोजित किया जाता है। हालांकि, हीटिंग की यह व्यवस्था केवल छोटे क्रॉस-अनुभागीय क्षेत्रों के साथ वर्कपीस के लिए उपयुक्त है। बड़े जोड़ों के चेहरे को उनके चारों ओर एक हटाने योग्य मोल्ड के साथ एक छोटी दूरी के अलावा फैलाया जा सकता है।

चेहरे और बाकी साँचे के बीच का स्थान थर्मिट से भरा है और प्रतिक्रिया शुरू हो गई है। प्रतिक्रिया उत्पादों को तब तक स्थिति में रहने दिया जाता है जब तक कि पर्याप्त गर्मी को शामिल होने के लिए चेहरे पर स्थानांतरित नहीं किया जाता है। मोल्ड और प्रतिक्रिया उत्पाद चाप को हटा दिया गया और ठोस चेहरे की वेल्ड को पूरा करने के लिए दो चेहरे एक साथ जोर दे रहे हैं।

इन विधियों में से कोई भी लगातार समान गुणवत्ता वाले वेल्ड का उत्पादन नहीं कर सकता है और इसलिए शायद ही कभी उपयोग किया जाता है; हल्के स्टील जैसे अत्यधिक वेल्ड करने योग्य सामग्री के लिए भी नहीं। इसके अलावा दबाव थर्मिट वेल्डिंग की लागत निषेधात्मक है, इस प्रकार इसे आमतौर पर टाला जाता है।