प्रतिरोध वेल्डिंग: स्पॉट, सीवन और प्रोजेक्शन वेल्डिंग

प्रक्रिया के मूल सिद्धांत:

प्रतिरोध वेल्डिंग प्रक्रिया अन्य वेल्डिंग प्रक्रियाओं से भिन्न होती है जिसमें कोई फ़्लक्स नहीं लगाया जाता है, भराव धातु का उपयोग शायद ही कभी किया जाता है, और जोड़ों को अक्सर गोद प्रकार का होता है। वर्कपीस में उत्पन्न गर्मी की मात्रा वर्तमान की भयावहता पर निर्भर करती है, वर्तमान चालन पथ का प्रतिरोध, और जिस समय के लिए धारा प्रवाहित होती है।

यह जूल हीटिंग के संदर्भ में व्यक्त किया गया है। ओम के नियम के सरल अनुप्रयोग द्वारा वर्तमान प्रवाह (I) के लिए आवश्यक वोल्टेज (V) संबंध V = IR द्वारा दिया जाता है, जहां R वर्कपीस द्वारा वर्तमान के प्रवाह के लिए प्रस्तुत प्रतिरोध है।

इस प्रकार उत्पन्न ऊष्मा, सूत्र द्वारा व्यक्त की जाती है:

एच = आईवीटी

= I (IR) टी

= मैं 2 आरटी

जहां, एच = गर्मी उत्पन्न, जूल

I = करंट, एम्एस एम्पीयर

आर = प्रतिरोध, ओम

टी = वर्तमान प्रवाह का समय, सेकंड।

उत्पन्न गर्मी, इस प्रकार, सर्किट में किसी भी बिंदु द्वारा प्रस्तुत प्रतिरोध के सीधे आनुपातिक है। जैसा कि लैप संयुक्त बनाने वाली दो सतहों का इंटरफ़ेस सबसे बड़ा प्रतिरोध का बिंदु है, यह सबसे बड़ी गर्मी का बिंदु भी है। साधारण प्रतिरोध में वेल्डिंग प्रक्रिया में एक समीपवर्ती प्लेट से दूसरे तक एक लो वोल्टेज हाई एम्परेज करंट प्रवाहित होता है जब तक कि इंटरफेस में धातु को उच्च तापमान पर गर्म किया जाता है ताकि स्थानीय रूप से संलयन हो सके जो कि लागू दबाव में पिघले हुए धातु को दो भागों से निचोड़ता है एक सजातीय द्रव्यमान जिसे वेल्ड नगेट कहा जाता है, जैसा कि अंजीर में दिखाया गया है। 12.1।

प्रतिरोध स्पॉट वेल्डिंग:

इस प्रक्रिया में, ओवरलैपिंग शीट्स को दो फ्यूज़रों के बीच प्रवाहित होने वाली सघनता द्वारा इंटरफेस में, स्थानीय संलयन द्वारा जोड़ा जाता है। यह कम लागत, उच्च गति और इसे बनाने वाली निर्भरता द्वारा विशेषता है, वर्तमान में सबसे व्यापक रूप से इस्तेमाल प्रतिरोध वेल्डिंग प्रक्रिया है। अंजीर। 12.2 प्रक्रिया की आवश्यक विशेषताओं को दर्शाता है और मूल सर्किट घटकों को चित्र 12.3 में दिखाया गया है।

स्पॉट वेल्डिंग अनुक्रम:

सभी प्रतिरोध वेल्डिंग संचालन स्वचालित हैं और इसलिए सभी प्रक्रिया चर पूर्व-सेट हैं और निरंतर बनाए रखी जाती हैं। एक बार जब एक वेल्डिंग ऑपरेशन शुरू किया गया है तो ऐसा कोई तरीका नहीं है जिससे इसकी प्रगति को नियंत्रित किया जा सके और इस प्रकार, वेल्ड चक्र को पूर्व निर्धारित समय के अनुसार पूरा किया जाता है।

वेल्डिंग चक्र:

स्पॉट, सीम और प्रोजेक्शन वेल्डिंग के लिए वेल्डिंग चक्र में मूल रूप से चार तत्व होते हैं। निचोड़ समय, वेल्ड समय, होल्ड टाइम और ऑफ टाइम। ये समय एक विशेष धातु और एक मोटाई सीमा के लिए पूर्व निर्धारित हैं और दुकान संचालक आमतौर पर उन्हें अपने दम पर नहीं बदल सकते हैं। इन चार समय चरणों में से प्रत्येक में आवश्यक आकार के ध्वनि वेल्ड को प्राप्त करने में अपनी भूमिका है।

निचोड़ समय:

काम करने के लिए इलेक्ट्रोड के दबाव और वेल्डिंग चालू पर स्विच करने के बीच के समय के अंतराल को निचोड़ समय कहा जाता है। यह समय अंतराल इलेक्ट्रोड और काम के बीच संपर्क को आश्वस्त करने और उस पर बल के आवेदन को आरंभ करने के लिए प्रदान किया जाता है।

वेल्ड समय:

यह वह समय है जिसके लिए वेल्डिंग चालू वास्तव में इंटरफ़ेस पर धातु को पिघलाने के लिए बहती है।

समय को रोको:

यह वह समय है जिसके लिए इलेक्ट्रोड को स्थिति में रखा जाता है, वेल्डिंग के चालू होने के बाद, दबाव के आवेदन को आश्वस्त करने के लिए ताकि पिघला हुआ धातु को सोने की डली में समेकित किया जा सके, जो बाद में गर्मी के विघटन से आसपास के काम में ठंडा हो जाता है। सामग्री। यदि लागू बल अत्यधिक है, तो यह शीट्स के बीच में से पिघला हुआ धातु का निष्कासन हो सकता है।

खाली समय:

चक्र के दोहराए जाने से पहले कार्य को अगले स्थान पर स्थानांतरित करने की अनुमति दी जाती है। इस समय अंतराल के दौरान इलेक्ट्रोड को काम से दूर रखा जाता है।

एक वेल्ड चक्र के इन सभी चरणों को अंजीर में दिखाया गया है। 12.4:

मशीन रेटिंग:

वास्तविक वेल्डिंग प्रतिरोध वेल्डिंग मशीन के माध्यमिक सर्किट में किया जाता है, लेकिन वोल्टेज का पता नहीं चलता है और प्रत्येक वेल्ड चक्र के लिए एक दूसरे के एक अंश के लिए वर्तमान प्रवाह, बहुत भारी है। इसलिए, माध्यमिक सर्किट में इन विद्युत मापदंडों को मापना आसान या किफायती नहीं है। इस प्रकार मशीन की रेटिंग, मेन सप्लाई पर सिस्टम द्वारा खींची गई धारा पर आधारित है और केवीए यूनिट में दी गई है। इस शक्ति का कुछ हिस्सा उस सिस्टम में खो जाता है जो घुमावदार और स्टैम्पिंग को गर्म करने के लिए जाता है।

इससे ट्रांसफार्मर के तापमान में वृद्धि होती है जो सिस्टम के पानी के ठंडा होने की आवश्यकता होती है अन्यथा इन्सुलेशन क्षतिग्रस्त हो सकता है। सुरक्षा का एक उच्च मार्जिन देने के लिए इन मशीनों की केवीए रेटिंग को उस शक्ति के आधार पर उद्धृत किया जाता है जो प्रत्येक मिनट में तीस सेकंड के लिए खींची जा सकती है, यह सिस्टम की शीतलन आवश्यकताओं के लिए है। स्पॉट, सीम और प्रोजेक्शन वेल्डिंग के लिए प्रतिरोध वेल्डिंग मशीनों की केवीए रेटिंग, आमतौर पर 5 से 500 केवीए के बीच भिन्न होती है।

स्पॉट वेल्डिंग इलेक्ट्रोड:

इलेक्ट्रोड एक प्रतिरोध स्थान वेल्डिंग इकाई का एक महत्वपूर्ण हिस्सा हैं। वे चार महत्वपूर्ण कार्यों की सेवा करते हैं। कार्य के लिए वेल्डिंग करंट का संचालन करते हैं, वर्कपीस को वांछित बल संचारित करते हैं, काम से गर्मी के एक हिस्से को अलग करते हैं, और इसके लिए जिगिंग एक्शन प्रदान करते हैं।

वांछित वर्तमान घनत्व को प्राप्त करने के लिए उचित इलेक्ट्रोड आकार होना जरूरी है जिसके लिए तीन मुख्य प्रकार के इलेक्ट्रोड का उपयोग किया जाता है; ये नुकीले, गुंबददार और सपाट इलेक्ट्रोड हैं।

पॉइंटेड युक्तियां विशेष रूप से लौह सामग्री के लिए सबसे व्यापक रूप से उपयोग की जाती हैं; जारी रखने के साथ वे समान रूप से मशरूम पहनते हैं। इंगित किए गए इलेक्ट्रोड मूल रूप से 120 ° - 140 ° के कोण के साथ शंकु इलेक्ट्रोड हैं। अन्य प्रकारों की तुलना में, संपर्क क्षेत्र को काटे गए शंकु या नुकीले इलेक्ट्रोड के साथ अधिक सटीक रूप से नियंत्रित किया जा सकता है और सेवा में किसी भी पहनने को आसानी से देखा जा सकता है। हालांकि, नुकीले टिप इलेक्ट्रोड वर्कपीस पर अधिक स्पष्ट सतह अंकन करते हैं और अधिक सटीक संरेखण की आवश्यकता होती है।

गुंबददार इलेक्ट्रोड को मशरूम के बिना भारी दबाव और गंभीर हीटिंग का सामना करने की उनकी क्षमता की विशेषता है जो उन्हें अलौह धातुओं को वेल्डिंग करने के लिए विशेष रूप से उपयोगी बनाता है। गुंबद की त्रिज्या भिन्न होती है लेकिन 50 से 100 मिमी त्रिज्या सबसे अधिक उपयोग की जाती है। मशीन पर रहते हुए इलेक्ट्रोड को दाखिल करने की अनुमति नहीं दी जानी चाहिए क्योंकि उस विधि से उनके मूल आकार को पुन: प्रस्तुत करना संभव नहीं है।

जब अगोचर या अदृश्य वेल्ड वांछित होते हैं या जहां वेल्ड इंडेंटेशन न्यूनतम होना होता है, तो एक फ्लैट लिप इलेक्ट्रोड का उपयोग किया जाता है। एक फ्लैट और एक गुंबददार इलेक्ट्रोड का संयोजन आमतौर पर ऐसे मामलों में उपयोग किया जाता है। सभी तीन प्रकार के इलेक्ट्रोड चित्र 12.13 में दिखाए गए हैं।

सबसे अच्छे इलेक्ट्रोड का उपयोग उन स्थानों में स्पॉट वेल्ड बनाने के लिए किया जा सकता है जो पारंपरिक प्रकार के इलेक्ट्रोड जैसे वेल्डर, कॉमरेड वेल्ड बनाने के लिए, और ओवरहैडिंग फ्लैंगेस के साथ वेल्डिंग भागों के लिए उपयोग के लिए दुर्गम हैं जैसा कि अंजीर में दिखाया गया है। यदि अत्यधिक ऑफ-सेट अनुचित टिप विक्षेपण, स्किडिंग और सतह विकृति हो सकती है। यदि इलेक्ट्रोड का आकार संयुक्त को समायोजित करने के लिए प्रतिबंधित है, तो ओवरहीटिंग का परिणाम हो सकता है।

स्पॉट वेल्डिंग इलेक्ट्रोड उच्च विद्युत और थर्मल प्रतिरोध के साथ सामग्री से बने होते हैं, और उच्च तापमान पर उच्च दबाव का सामना करने के लिए पर्याप्त ताकत के साथ, उदाहरण के लिए, तांबा बेरिलियम और कॉपर टंगस्टन जैसे तांबे के आधार को अक्सर उद्देश्य के लिए चुना जाता है।

अतिरिक्त भारी कर्तव्य के लिए इलेक्ट्रोड कठिन सामग्री से बने होते हैं। एक नियम के रूप में मिश्र धातु, इसकी तापीय और विद्युत चालकता को कम करता है। यह इलेक्ट्रोड युक्तियों के अत्यधिक हीटिंग और मशरूमिंग का परिणाम है। इस कठिनाई को दूर करने के लिए इलेक्ट्रोड में ड्रिल किए गए छेद के माध्यम से पानी के संचलन को ठंडा रखा जाता है जैसा कि अंजीर में दिखाया गया है। 12.15। यह पहनने और आंसू को कम कर देता है और मशरूम लगाने की प्रवृत्ति को कम कर देता है।

स्पॉट वेल्डिंग ऑपरेशन की सफलता के लिए इलेक्ट्रोड सामग्री का उचित चयन अनिवार्य है। उदाहरण के लिए, एल्यूमीनियम वेल्डिंग के लिए इलेक्ट्रोड के लिए उच्च विद्युत चालकता की आवश्यकता होती है, हालांकि काम करने के लिए चिपके हुए इलेक्ट्रोड को कम करने के लिए कम संपीड़ित ताकत होती है। हालांकि, वेल्डिंग के लिए इलेक्ट्रोड स्टेनलेस स्टील्स के बजाय कम तापीय चालकता के साथ उच्च compressive शक्ति होना आवश्यक है।

इलेक्ट्रोड युक्तियों को साफ रखना चाहिए क्योंकि गंदे या टेढ़े-मेढ़े बिंदु अक्सर इम्बेडिंग, जलन या विभाजन का कारण बनते हैं। स्पॉट वेल्डर पर इलेक्ट्रोड युक्तियां लगभग एक ही आकार की होनी चाहिए और अच्छी गुणवत्ता वाले वेल्ड प्राप्त करने के लिए उचित संरेखण में मिलना चाहिए।

इलेक्ट्रोड आकार:

इलेक्ट्रोड की नोक का आकार स्पॉट वेल्ड या आवश्यक नगेट व्यास के आकार पर निर्भर करता है। स्पॉट वेल्ड व्यास को शीट की मोटाई से वेल्डेड किया जाना तय किया गया है। अक्सर नगेट के व्यास को समान मोटाई की शीट में शामिल करने के लिए उपयोग की जाने वाली संगत कीलक के व्यास के बराबर चुना जाता है। यूविन के सूत्र की डली के आकार का उपयोग करते हुए d n = 6√t द्वारा दिया जाता है जहां t मिमी में एकल शीट मोटाई है। जबकि रिवेटिंग के लिए एक छेद एक कीलक में फिट करने के लिए बनाया गया है, एक स्पॉट वेल्ड वर्कपीस का एक आंतरिक हिस्सा है इसलिए यह माना जाता है कि स्पॉट वेल्ड की दक्षता एक समान डिजाइन फॉर्मूले के साथ एक rivetted संयुक्त की तुलना में अधिक होगी।

इलेक्ट्रोड टिप आकार को लगभग सोने के आकार के बराबर माना जाता है और अक्सर इसे d c = 5√t के रूप में लिया जाता है- हालाँकि यह एक अनुभवजन्य संबंध है जो इसे संतोषजनक परिणाम देता है। इलेक्ट्रोड टिप आकार को डिजाइन करने के लिए उपयोग किया जाने वाला एक और अनुभवजन्य सूत्र d (mm) = 2.5 + 2t है, जहां t मिमी में एकल मोटाई है। यह बहुत मोटे या बहुत पतले वर्कपीस को छोड़कर पहले फार्मूले के समान परिणाम देता है।

टिप का आकार उपरोक्त रिश्तों द्वारा तय किया जाता है, लेकिन अगर इलेक्ट्रोड की पूरी लंबाई उसी आकार से बनी होती है, तो यह सामना करने के लिए बहुत कमजोर होगा। इसके माध्यम से बाहर निकलने के लिए दबाव और इसके प्रवाह में अत्यधिक विद्युत प्रवाह के कारण विद्युत प्रतिरोध का कारण बनता है।

आमतौर पर तांबे की मिश्र धातु से बने व्यावहारिक इलेक्ट्रोड, 120 ° - 140 ° के कोण के साथ एक छोटा शंकु के लिए पर्याप्त व्यास के होते हैं। जब गुंबददार इलेक्ट्रोड का उपयोग किया जाता है तो गुंबद की त्रिज्या का उपयोग संपर्क के क्षेत्र को नियंत्रित करने के लिए किया जाता है। गुंबददार इलेक्ट्रोड में इलेक्ट्रोड दबाव और शीट कठोरता संपर्क के क्षेत्र को तय करने के लिए अन्य कारक हैं।

गर्मी संतुलन:

अक्सर अलग-अलग मोटाई या प्रसार सामग्री की शीटों को स्पॉट वेल्डेड करने की आवश्यकता होती है। इस तरह की स्थितियों से दो शीट्स (या वर्कपीस) से अलग-अलग मात्रा में गर्मी का अपव्यय होता है या उत्पन्न होता है, जो कि एक कमजोर वेल्ड के परिणामस्वरूप इंटरफ़ेस से दूर अपनी सेंट्रीलाइन के साथ विकसित करने के लिए सोने की डली का कारण हो सकता है। इंटरफ़ेस के दोनों किनारों पर सोने की डली के सममित विकास को प्राप्त करने के लिए यह गर्मी पीढ़ी (या अपव्यय) के पैटर्न को नियंत्रित करने के लिए आवश्यक है।

यह विभिन्न व्यास के इलेक्ट्रोड का उपयोग करके या किसी एक इलेक्ट्रोड में टंगस्टन के रूप में उच्च प्रतिरोधकता आवेषण का उपयोग करके किया जाता है। वेल्ड डला फिर कम तापीय चालकता के कारण उच्च प्रतिरोध घनत्व या इलेक्ट्रोड के साथ छोटे व्यास के साथ इलेक्ट्रोड के करीब विकसित होगा, इसलिए कम गर्मी लंपटता।

स्पॉट शीट दो शीट वेल्डिंग के लिए चार मामले उत्पन्न हो सकते हैं:

(i) एक ही सामग्री की चादरें, लेकिन विभिन्न मोटाई,

(Ii) विभिन्न सामग्रियों की चादरें लेकिन एक ही मोटाई,

(iii) उच्च विद्युत प्रतिरोधकता (या कम विद्युत चालकता) की पतली चादर,

(iv) निम्न विद्युत प्रतिरोधकता (या उच्च विद्युत चालकता) की पतली चादर।

उपरोक्त चर्चा के आलोक में इन मामलों का हल निम्नानुसार होगा:

(i) थिकर शीट में उच्च प्रतिरोध होता है (R = ρ 1 / a, अधिक मोटाई का अर्थ है 1, इसलिए उच्च R, क्योंकि सामग्री का प्रतिरोधकता (ρ) किसी दिए गए तापमान पर स्थिर है) या कम चालकता (α), (α) = =ρ) / और सोने की डली इसमें गहराई तक प्रवेश करती है।

इसलिए मोटी शीट के किनारे पर बड़े व्यास के इलेक्ट्रोड का उपयोग करें। गर्मी का संतुलन इस प्रकार मोटी शीट में वर्तमान घनत्व को कम करके या उच्च प्रतिरोधकता (या कम चालकता) टिप का उपयोग करके पतली शीट के लिए गर्मी के नुकसान को कम करके प्राप्त किया जा सकता है या अंजीर में दिखाए गए दोनों तरीकों के संयोजन से हो सकता है। 12.16।

(ii) विभिन्न सामग्रियों की चादरों के लिए लेकिन समान मोटाई, प्रतिरोध सीधे प्रतिरोधकता पर निर्भर करेगा। इस प्रकार, उच्च प्रतिरोधकता (या कम चालकता) वाली सामग्री में अधिक गर्मी उत्पन्न होगी।

इसलिए, उच्च प्रतिरोधकता (या कम चालकता) सामग्री पर बड़े व्यास के साथ एक इलेक्ट्रोड का उपयोग करें। वैकल्पिक रूप से निम्न प्रतिरोध सामग्री पर उच्च प्रतिरोधकता टिप के साथ इलेक्ट्रोड का उपयोग करें जैसा कि अंजीर में दिखाया गया है। 12.17।

(iii) उच्च विद्युत प्रतिरोधकता की पतली शीट के साथ, मामला स्व क्षतिपूर्ति हो सकता है। इसलिए, प्रतिरोधकता और मोटाई के संचयी प्रभावों के आधार पर इलेक्ट्रोड को शुद्ध प्रभाव के अनुसार चुना जा सकता है, जिसके लिए यदि पूरी तरह से मुआवजा दिया जाता है, तो उसी व्यास के इलेक्ट्रोड का उपयोग किया जा सकता है, जैसा कि अंजीर में दिखाया गया है।

(iv) उच्च प्रतिरोधकता की मोटी शीट के साथ मोटाई और प्रतिरोधकता का विभेदक प्रभाव उच्चारण होगा इसलिए मोटी शीट के किनारे पर बड़े व्यास के इलेक्ट्रोड का उपयोग और उसी समय छोटे व्यास और इलेक्ट्रोड के साथ इलेक्ट्रोड का उपयोग पक्ष में होता है। चित्र में दिखाए गए अनुसार पूरी तरह से सममित रूप से सोने की डली प्राप्त करने के लिए पतली शीट की आवश्यकता हो सकती है।

अंजीर। 12.19। विभिन्न मोटाई के स्पॉट वेल्डिंग शीट के लिए इलेक्ट्रोड, उच्च प्रतिरोधकता वाली मोटी शीट के साथ।

जुड़ने की योग्यता:

अधिकांश औद्योगिक धातुओं को एक या दूसरे प्रतिरोध वेल्डिंग प्रक्रिया द्वारा वेल्डेड किया जा सकता है। हालांकि, मोटे वर्गों को वेल्ड करना अधिक कठिन होता है, और वांछित गुणों को प्राप्त करने के लिए कुछ धातुओं को पोस्ट वेल्ड हीट ट्रीटमेंट (पीडब्ल्यूएचटी) की आवश्यकता हो सकती है।

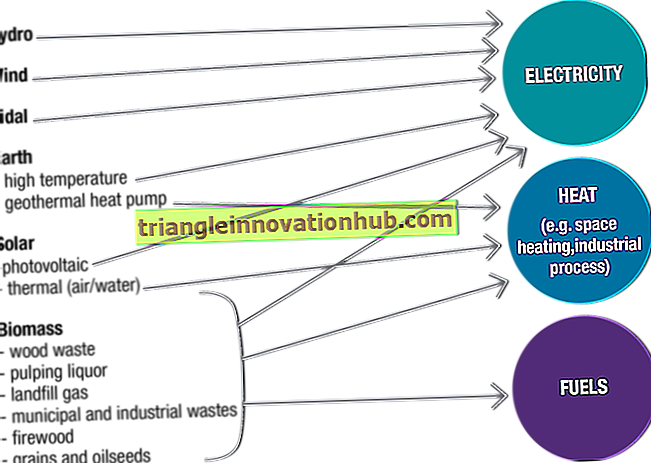

प्रतिरोध वेल्डिंग प्रक्रियाओं के लिए वेल्डेबिलिटी तीन कारकों अर्थात विद्युत प्रतिरोधकता, तापीय चालकता और धातु के गलनांक पर निर्भर है। उच्च प्रतिरोधकता, कम तापीय चालकता और कम गलनांक वाली धातुओं को इस प्रकार आसानी से वेल्डेड किया जा सकता है; लौह धातु आम तौर पर इस श्रेणी में आती है। कम प्रतिरोधकता और उच्च तापीय चालकता वाली धातु जैसे एल्यूमीनियम और मैग्नीशियम मिश्र धातु अत्यधिक उच्च तापीय चालकता के कारण वेल्ड करना मुश्किल है। टंगस्टन और टैंटलम जैसी दुर्दम्य धातुओं को उनके बहुत उच्च डाक बिंदुओं के कारण वेल्ड करना बहुत मुश्किल है।

सामान्य रूप से प्रतिरोध वेल्डिंग और विशेष रूप से स्पॉट वेल्डिंग में वेल्डेबिलिटी को निम्नलिखित संबंधों द्वारा व्यक्त किया जा सकता है:

प्रतिशतता Weldability

जहां, W = प्रतिशत वेल्डेबिलिटी,

ρ = कार्य सामग्री की विद्युत प्रतिरोधकता, माइक्रो-ओम प्रति सेमी () / सेमी),

k = 1.00 के बराबर तांबे के साथ सापेक्ष तापीय चालकता,

t m = गलनांक, ° C

उपरोक्त संबंध के अनुसार 2.0 के ऊपर वेल्डेबिलिटी उत्कृष्ट है, 0.75 और 2.0 के बीच यह अच्छा है, और 0.25 से नीचे यह खराब है। कुछ हल्के स्टील्स के लिए वेल्डेबिलिटी रेटिंग 10 से ऊपर है जबकि एल्यूमीनियम मिश्र धातुओं के लिए यह 1 से 2 के बीच है। तांबे और पीतल की तरह इसकी मिश्र धातुओं में खराब वेल्डेबिलिटी होती है और इसे वेल्ड करना मुश्किल माना जाता है। अधिक प्रयुक्त औद्योगिक धातुओं के लिए भौतिक गुण तालिका 12.1 में दिए गए हैं।

अनुप्रयोगों:

ऑपरेशन की उच्च गति, मशीनीकरण में आसानी, गोद जोड़ों की स्व-जॉगिंग, किनारे की तैयारी की अनुपस्थिति और भराव धातु, प्रतिरोध स्पॉट वेल्डिंग की कुछ आकर्षक विशेषताएं हैं। प्रक्रिया में हल्के स्टील, स्टेनलेस स्टील्स, गर्मी का विरोध करने वाले मिश्र धातुओं, एल्यूमीनियम, उच्च निकल मिश्र धातुओं, तांबा मिश्र धातुओं और टाइटेनियम जैसी प्रतिक्रियाशील धातुओं के वेल्डिंग में व्यापक उपयोग पाया जाता है। डिस्मिलर धातु संयोजनों को भी वेल्डेड किया जा सकता है।

ऑटोमोबाइल और वॉशिंग मशीन निकायों, रेफ्रिजरेटर के गोले, फर्नीचर और इसी तरह के अन्य उत्पादों को स्पॉट वेल्डिंग द्वारा बड़े पैमाने पर वेल्डेड किया जाता है। आम तौर पर इस प्रक्रिया का उपयोग 3 मिमी तक की मोटाई के लिए किया जाता है, लेकिन 6 मिमी मोटी तक की स्टील प्लेटों को कभी-कभी वेल्डेड किया जाता है और दुर्लभ अनुप्रयोग में 22 मिमी तक प्लेट की मोटाई के लिए प्रक्रिया का उपयोग किया जाता है।

समस्या का:

समस्या 1:

स्पॉट वेल्डिंग के लिए हल्के स्टील, एल्यूमीनियम, तांबा और टंगस्टन के सापेक्ष वेल्डेबिलिटी का निर्धारण करें।

उपाय:

समीकरण 12.2 का उल्लेख करते हुए, हमारे पास,

समस्या 2 :

न्यूनतम ओवरलैप और इलेक्ट्रोड टिप के आकार को स्पॉट करने के लिए हल्के स्टील की 1.5 मिमी मोटी दो शीट निर्धारित करें।

उपाय:

स्वीकार्य स्थान वेल्ड डीआईए, डी एस = 2.5 +2 मिमी

समस्या 3:

3 मिमी मोटाई के प्रत्येक दो हल्के स्टील शीट वेल्डिंग के लिए सामान्य और विरूपण मुक्त वेल्ड के लिए स्पॉट स्पेसिंग निर्धारित करें।

उपाय:

(i) सामान्य स्पॉट स्पेसिंग = 161 = 16 x 3.0 = 48 मिमी

(ii) विरूपण मुक्त वेल्ड के लिए स्पॉट स्पेसिंग = ४ x टी = ४ 3 x ३ = १४४ मिमी

समस्या 4:

कम कार्बन स्टील की 15 मिमी मोटी दो शीट को 50 हर्ट्ज़ मेन सप्लाई में 5 हर्ट्ज़ के लिए 10.000A की धारा से गुजारकर वेल्ड किया जाना है। अधिकतम इंडेंटेशन की अनुमति शीट की मोटाई का 10% है और स्पॉट वेल्ड नगेट का घनत्व is8gl cm 3 है । यदि स्टील के एक ग्राम को पिघलाने के लिए 1380 जूल की आवश्यकता होती है, तो,

(ए) गर्मी का प्रतिशत वास्तव में स्पॉट वेल्ड बनाने में उपयोग किया जाता है। 200 माइक्रोग्राम का प्रभावी प्रतिरोध लें और नगेट व्यास को निर्धारित करने के लिए संबंध n n = 6 tot का उपयोग करें।

(b) यदि बेलनाकार शंकु कोण 15CP और टेप की गई लंबाई का बेलनाकार इलेक्ट्रोड का व्यास 30 मिमी है।

उपाय:

सीवन वेल्डिंग:

सीम वेल्डिंग ऑटोमोबाइल के लिए शीट टैंक जैसे धातु के कंटेनर में उपयोग के लिए निरंतर रिसाव प्रूफ जोड़ों के उत्पादन के लिए स्पॉट वेल्डिंग की जगह लेता है। व्यवहार में यह एक निरंतर प्रकार की स्पॉट वेल्डिंग है जिसमें स्पॉट एक दूसरे को वांछित सीमा तक ओवरलैप करता है, जैसा कि अंजीर में दिखाया गया है। 12.28। सीम वेल्डिंग में इस्तेमाल किए गए इलेक्ट्रोड तांबे के पहियों या रोलर्स के रूप में होते हैं, जैसा कि अंजीर में दिखाया गया है। 12.29। एक या दोनों इलेक्ट्रोड पहिये संचालित होते हैं।

पहियों को गले के साथ-साथ या इसके साथ अनुप्रस्थ किया जा सकता है; जब वे लाइन में होते हैं तो इसे आम तौर पर एक अनुदैर्ध्य सीम वेल्डिंग मशीन कहा जाता है। वेल्डिंग इलेक्ट्रोड को पहिया इलेक्ट्रोड के बीयरिंग के माध्यम से आपूर्ति की जाती है। प्रेशर उसी तरह लगाया जाता है जैसे प्रेस टाइप वेल्डिंग मशीनों में।

गैस-तंग सीम के उत्पादन के लिए वेल्ड्स को डली व्यास का 15 से 20% ओवरलैप करना चाहिए जबकि अधिकतम शक्ति के लिए ओवरलैप 40 से 50% की सीमा तक होना चाहिए। डला का आकार किसी दिए गए वेल्डिंग की गति और वर्तमान के लिए वेल्ड समय पर निर्भर करेगा जबकि ओवरलैप की मात्रा ऑफ-टाइम पर निर्भर करती है।

जैसा कि इलेक्ट्रोड घूमते हैं, काम उनके बीच ले जाया जाता है और वेल्ड समय के दौरान दालों में वर्तमान आपूर्ति की जाती है। वांछित ओवरलैप के साथ दी गई मोटाई की एक धातु में स्पॉट वेल्ड का उत्पादन करने के लिए वेल्ड चूने को लंबे समय तक समायोजित किया जाता है। एयरो-इंजनों में उपयोग किए जाने वाले निमोनिक मिश्र धातुओं जैसे कठिन-से-वेल्ड धातुओं के लिए इलेक्ट्रोड का निरंतर रोटेशन संभव नहीं हो सकता है। ऐसे अनुप्रयोगों में पहिया इलेक्ट्रोड को एक निश्चित कोण के माध्यम से स्थानांतरित किया जाता है और फिर एक वेल्ड को प्रभावित करने के लिए बंद कर दिया जाता है; और प्रक्रिया को बाद के वेल्ड बनाने के लिए दोहराया जाता है। यह वेल्ड समय और इलेक्ट्रोड पहियों की गति के स्वतंत्र नियंत्रण की अनुमति देता है।

सीम वेल्डिंग में पहले वेल्ड बनाने के बाद करंट की गंभीर शंटिंग होती है; इस प्रकार वेल्ड के आकार को बनाए रखने के लिए वेल्डिंग चालू बढ़ाया जाना चाहिए। इस सीमा के साथ इस प्रक्रिया द्वारा वांछित गुणवत्ता के वेल्ड का उत्पादन किया जा सकता है।

सीवन वेल्डिंग इलेक्ट्रोड:

सीम वेल्डिंग इलेक्ट्रोड पहिया रूप में होते हैं, पहिया का व्यास वर्कपीस के आकार से तय होता है, और इसकी मोटाई और ज्यामिति द्वारा चौड़ाई।

चौड़ाई का पहिया इलेक्ट्रोड 10 से 20 मिमी और व्यास 50 से 600 मिमी आमतौर पर उपयोग किया जाता है, हालांकि 175 से 300 मिमी व्यास व्यास अधिक आम है।

वांछित सीम वेल्ड को प्राप्त करने के लिए वांछित व्हील कंट्रोस का उपयोग किया जा सकता है लेकिन मानक फ्लैट, सिंगल बेवेल, डबल-बेवेल और त्रिज्या का सामना करना पड़ता है जैसा कि अंजीर में 12.30 में दिखाया गया है। समोच्च चयन आमतौर पर वेल्डिंग क्षेत्र, वेल्ड क्षेत्र में आवश्यक दबाव वितरण और नियोजित ड्राइव तंत्र पर आधारित होता है।

डबल-बेवेल टाइप व्हील इलेक्ट्रोड सबसे लोकप्रिय हैं क्योंकि उपयोग के बाद उन्हें आकार में आसानी से बहाल किया जा सकता है लेकिन सबसे अच्छा वेल्ड उपस्थिति त्रिज्या-सामना इलेक्ट्रोड द्वारा प्राप्त किया जाता है। फ्लैट सामना करने वाले इलेक्ट्रोड को स्थापित करना अधिक कठिन होता है क्योंकि उन्हें वर्कपीस की आवश्यकता होती है पूरी तरह से समानांतर अन्यथा संपर्क समान नहीं होगा।

व्हील इलेक्ट्रोड स्पॉट रॉड वेल्डिंग इलेक्ट्रोड की तुलना में आंतरिक रूप से ठंडा करने के लिए अधिक कठिन हैं। इसलिए, इन्हें अधिक बार बाहरी रूप से ठंडा किया जाता है। बाढ़, विसर्जन, और धुंध के शीतलन का उपयोग किया जा सकता है, हालांकि अंतिम एक काफी गड़बड़ है। यदि बाहरी शीतलन को नहीं अपनाया जाता है, तो यह अत्यधिक इलेक्ट्रोड पहनने और कार्य के युद्ध पृष्ठ को जन्म दे सकता है।

कम कार्बन स्टील्स के लिए इस्तेमाल किया जाने वाला शीतलक 5% बोरेक्स का एक समाधान है, जबकि वेल्डिंग के लिए स्टेनलेस स्टील और गैर-लौह धातुओं के साधारण नल का पानी संतोषजनक पाया जाता है। जब आंतरिक शीतलन का उपयोग किया जाता है तो यह रेफ्रिजरेंट के उपयोग से प्रभावित होता है।

संयुक्त डिजाइन:

सीम वेल्ड आकार पहिया इलेक्ट्रोड और वर्कपीस के बीच संपर्क क्षेत्र पर निर्भर करता है इसलिए इलेक्ट्रोड व्हील के व्यास और ट्रैक की चौड़ाई पर। आमतौर पर ट्रैक की चौड़ाई 5Vt होती है जहां t मिमी में एकल शीट मोटाई होती है। जब संकीर्ण वेल्डर की आवश्यकता होती है, तो 2 tot से 3 bet की एक ट्रैक चौड़ाई हो सकती है उपयोग किया जाता है जो उच्च वेल्डिंग गति और कम बिजली की आवश्यकताओं की ओर जाता है। पहिए काफी तेज पहनते हैं और इसके परिणामस्वरूप विकृत ट्रैक हो सकता है। इसलिए, लगातार व्हील एज के आकार को सही करने के लिए वेल्डिंग सेटअप में एक उपकरण को शामिल करना आवश्यक है।

सीम वेल्ड जोड़ों अक्सर प्रतिरोध स्पॉट वेल्ड संयुक्त के लिए उन के समान होते हैं कुछ अधिक सामान्य सीम वेल्ड वेल्ड संयुक्त डिजाइन अंजीर में दिखाए जाते हैं। 12, 31।

अनुप्रयोगों:

आमतौर पर ऑटोमोबाइल उद्योग के लिए आवश्यक टैंक और बक्से में रिसाव प्रूफ जोड़ों के उत्पादन के लिए सीम वेल्डिंग का उपयोग किया जाता है। हालांकि, यह प्रक्रिया 2.5 से 5.0 मिमी तक की पतली सामग्री को वेल्डिंग करने के लिए प्रतिबंधित है। इसके अलावा, यह मुख्य रूप से कम कठोरता की रेटिंग के साथ वेल्डिंग धातुओं के लिए उपयोग किया जाता है, उदाहरण के लिए, कम मिश्र धातु स्टील्स के हॉट-रोल्ड ग्रेड। प्रक्रिया आमतौर पर वॉटरटाइट टैंक में उपयोग के लिए निकला हुआ किनारा वेल्ड बनाने के लिए उपयोग की जाती है।

प्रोजेक्शन वेल्डिंग:

प्रोजेक्शन वेल्डिंग दो शीट या एक शीट और एक मोटी घटक, या मोटर जैसे बड़े शरीर के लिए अखरोट जैसे छोटे घटक को जोड़ने की एक प्रतिरोध वेल्डिंग प्रक्रिया है, घटकों में से एक पर भागों या अनुमानों को बढ़ाकर, जहां वेल्ड डली की आवश्यकता होती है। निर्मित किया जाने के लिए।

इस प्रकार प्रक्षेपण वेल्डिंग को वेल्डिंग शीट तक ही सीमित नहीं किया जाता है, इसके बजाय किसी भी दो सतहों को एक साथ लाया जा सकता है, बिंदु या लाइन संपर्क देने के लिए, प्रक्षेपण को उकेरा जा सकता है। उठाए गए हिस्से या अनुमान वेल्डिंग सर्किट की गर्मी को स्थानीय बनाने के लिए कार्य करते हैं।

उपयोग किए जाने वाले इलेक्ट्रोड, काम के पूरे क्षेत्र को कवर करने के लिए कठिन सामग्री के सपाट पठार होते हैं, जिस पर एक बार में प्रक्षेपण वेल्ड किए जाते हैं, जैसा कि अंजीर में दिखाया गया है। 12.36। आमतौर पर दो या तीन अनुमानों को एक समय में वेल्डेड किया जाता है, हालांकि विशेष रूप से डिज़ाइन की गई भारी मशीनों में एक समय में 4 से 5 अनुमानों को सफलतापूर्वक वेल्डेड किया जाता है।

अनुमान आमतौर पर फोर्जिंग, एम्बॉसिंग या चौराहे द्वारा किए जाते हैं और बटन या गुंबद प्रकार, अंगूठी प्रकार, कंधे के प्रक्षेपण, क्रॉस वायर वेल्डिंग और त्रिज्या प्रक्षेपण हो सकते हैं।

प्रक्षेपण वेल्डिंग के लिए वेल्ड चक्र का समय स्पॉट वेल्ड समय के समान है। समाप्त वेल्ड स्पॉट वेल्ड के समान है सिवाय इसके कि एक छोटा सा इंडेंटेशन प्रोजेक्शन द्वारा छोड़ दिया जाता है जैसा कि चित्र 12.37 में दिखाया गया है। प्रोजेक्शन वेल्डिंग वेल्ड और डग के चारों ओर परिणामी कम संकोचन और विरूपण के साथ दो वर्कपीस को वेल्ड करने के लिए आवश्यक वर्तमान और दबाव की मात्रा को कम करता है।

प्रक्षेपण वेल्डिंग में प्रमुख वेल्डिंग चर में वर्तमान, समय, बल, विद्युत प्रतिरोधकता, तापीय चालकता, इंटरसैसियल प्रतिरोध, प्रक्षेपण व्यास, ऊंचाई और आकार, साथ ही धातु के विभिन्न तापमानों पर वेल्डेड होने की ताकत शामिल है। दो 1.6 मिमी मोटी हल्के स्टील शीट के प्रक्षेपण वेल्डिंग में वर्तमान, लोड और इलेक्ट्रोड आंदोलन के रिकॉर्ड अंजीर में दिखाए गए हैं। 12.38।

गर्मी संतुलन:

वेल्डिंग ऑपरेशन के दौरान प्रक्षेपण के ढहने के कारण दूसरे हिस्से की तुलना में हिस्से को गर्म करने के लिए अनुमानों की प्रवृत्ति होती है। यही कारण है कि प्रोजेक्शन वेल्डिंग डिसिमिलर मटेरियल में उच्च तापीय चालकता वाली सामग्री पर अनुमान लगाया जाता है। स्पॉट वेल्डिंग के रूप में, डला कम तापीय चालकता के साथ इलेक्ट्रोड के करीब बनता है। इन कारकों के हेरफेर द्वारा आवश्यक होने पर गर्मी संतुलन प्राप्त किया जा सकता है।

अनुप्रयोगों:

प्रक्षेपण वेल्डिंग की आकर्षक विशेषताओं में से एक यह है कि यह लंबे समय तक इलेक्ट्रोड जीवन देता है, क्योंकि इलेक्ट्रोड कम पहनने और रखरखाव के साथ कठिन सामग्री से बना हो सकता है। काम की बाहरी सतह को किसी भी इलेक्ट्रोड के निशान के बिना उत्पादित किया जा सकता है, इस प्रकार पेंटिंग या पॉलिशिंग से पहले बाद के प्रसंस्करण को समाप्त कर सकता है।

प्रक्रिया 250 मिमी से अधिक लंबे समय तक सीम के लिए उपयोग नहीं की जाती है। यह छोटी संरचनाओं को शीट संरचनाओं में शामिल करने में व्यापक उपयोग पाता है। इसका उपयोग ऑटोमोबाइल निकायों, घरेलू उपकरणों, कार्यालय फर्नीचर और मशीन भागों के उत्पादन में किया जाता है।

वर्कपीस की अधिकतम मोटाई का अनुपात, जिसे इस प्रक्रिया द्वारा वेल्ड किया जा सकता है, 6 से 1. है। इस प्रक्रिया का उपयोग आम तौर पर 0.5 से 4 मिमी तक की मोटाई के लिए किया जाता है।

विशिष्ट अनुप्रयोगों में ऑटोमोबाइल के चेसिस पैनल में कैप्टिव नट्स की वेल्डिंग शामिल है, जैसा कि अंजीर में दिखाया गया है। 12.39। रीइनफोर्सिंग रिंग्स को अक्सर शीट मेटल टैंक में छेद के आसपास वेल्डेड किया जाता है। थ्रेडेड स्टड को इस प्रक्रिया द्वारा बैकिंग बार या प्लेट में वेल्डेड किया जा सकता है, जैसा कि चित्र 12.40 में दिखाया गया है।

क्रॉस-वायर वेल्डिंग प्रोजेक्शन वेल्डिंग का एक और महत्वपूर्ण अनुप्रयोग है। क्रॉस-वायर उत्पादों में रेफ्रिजरेटर रैक, सभी प्रकार के ग्रिल, लैंप शेड फ्रेम, वायर बास्केट, बाड़, झंझरी, और कंक्रीट सुदृढ़ीकरण जाल जैसे आइटम शामिल हैं।

हालाँकि, प्रोजेक्शन वेल्डिंग का उपयोग धातुओं और मिश्र धातुओं के एक छोटे समूह के लिए किया जा सकता है। इनमें कम कार्बन स्टील्स, उच्च कार्बन और कम मिश्र धातु स्टील्स, स्टेनलेस और उच्च मिश्र धातु स्टील्स, जस्ता डाई कास्टिंग और टाइटेनियम शामिल हैं।

प्रोजेक्शन वेल्डिंग का वेरिएंट :

धातु फाइबर वेल्डिंग प्रोजेक्शन वेल्डिंग प्रक्रिया का एक प्रकार है जिसमें उपयोग प्रक्षेपण बिंदुओं के बजाय धातु फाइबर से बना है, जैसा कि अंजीर में दिखाया गया है। 12.41। यह धातु फाइबर विभिन्न धातुओं से बना हो सकता है, उदाहरण के लिए, टांकना सामग्री। धातु फाइबर आम तौर पर एक महसूस की जाने वाली सामग्री है, जिसे दबाने से फिलर सामग्री के एक छोटे टुकड़े से उत्पन्न होता है। इसके बाद सामान्य तरीके से वेल्डेड होने के लिए दोनों वर्कपीस के बीच रखा जाता है।

धातु-फाइबर प्रक्षेपण वेल्डिंग द्वारा असमान धातुओं में शामिल होने की सुविधा देता है। उदाहरण के लिए, तांबा से स्टेनलेस स्टील, स्टेनलेस स्टील से अन्य स्टील्स, और तांबा से पीतल तक आसानी से इस प्रक्रिया से वेल्डेड किया जा सकता है। हालांकि, धातु फाइबर वेल्डिंग प्रोजेक्शन वेल्डिंग की तुलना में अधिक महंगा है।