प्रतिरोध वेल्डिंग के लिए आवश्यक मुख्य उपकरण

यह लेख प्रतिरोध वेल्डिंग के लिए आवश्यक तीन मुख्य उपकरणों पर प्रकाश डालता है। उपकरण हैं: 1. विद्युत सर्किट 2. संपर्ककर्ता और टाइमर 3. मैकेनिकल सिस्टम।

उपकरण # 1. विद्युत सर्किट:

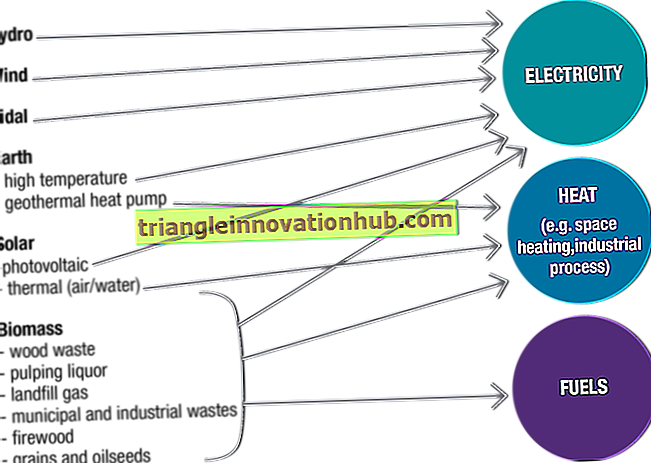

इलेक्ट्रिकल सर्किट में प्राथमिक में एक संपर्ककर्ता के साथ एक कदम नीचे वेल्डिंग ट्रांसफार्मर होता है, और एक माध्यमिक सर्किट होता है जो अक्सर एक ही मोड़ पर होता है। द्वितीयक सर्किट में इलेक्ट्रोड और उनके बीच वर्कपीस शामिल हैं। एसी और डीसी दोनों का उपयोग प्रतिरोध वेल्डिंग के लिए किया जाता है। वेल्डिंग मशीन माध्यमिक सर्किट में 50 हर्ट्ज मेन पावर को लो वोल्टेज, हाई एम्परेज पावर में बदल देती है। एसी वेल्डिंग मशीन एकल चरण या तीन चरण हैं।

एकल चरण प्रणाली:

अधिकांश प्रतिरोध वेल्डिंग मशीनें एकल चरण प्रकार की होती हैं जिसमें एक एकल चरण ट्रांसफार्मर 1 से 25 वोल्ट के निम्न वोल्टेज को मुख्य आपूर्ति को परिवर्तित करता है। माध्यमिक में आवश्यक वर्तमान वर्कपीस की सामग्री, मोटाई और ज्यामिति पर निर्भर करता है और 1000 से 100, 000 एम्पियर के बीच भिन्न हो सकता है।

वेल्डिंग ट्रांसफार्मर के प्राथमिक पर एक नल चयन के माध्यम से वेल्डिंग गर्मी नियंत्रण प्राप्त किया जाता है और एक चरण शिफ्ट नियंत्रण द्वारा जो इग्निट्रॉन-संपर्क प्रेरक अवधि को बदलता है जैसा कि चित्र 12.6 में दिखाया गया है।

इग्निट्रॉन एक उपकरण है जिसका उपयोग उच्च प्रवाह प्रदान करने के लिए उपयोग किए जाने वाले उपकरणों में स्विच करने के लिए किया जाता है, जबकि थिएराट्रॉन ट्यूब का उपयोग 40 धमनियों तक के लिए किया जा सकता है। थायरैट्रॉन में ग्रिड (ट्रायोड वाल्व के रूप में) वांछित होने तक वर्तमान के प्रवाह को रोकता है, जबकि इग्निट्रॉन में वर्तमान प्रवाह वांछित होने पर शुरू होता है। अधिक आधुनिक इकाइयों में थायरेट्रॉन या इग्निट्रॉन के बजाय एससीआर (सिलिकॉन नियंत्रित रेक्टिफायर) का उपयोग किया जाता है।

एक इग्निट्रॉन एक गैस डिस्चार्ज ट्यूब है जो केवल वर्तमान का संचालन करता है जब एक कमांड सिग्नल को इसमें इंजेक्ट किया जाता है। इसमें एक मोहरबंद ट्यूब होता है जिसमें एक एनोड और एक पारा कैथोड होता है जैसा कि अंजीर में दिखाया गया है। 12.7। सामान्य परिस्थितियों में कैथोड और एनोड के बीच धारा का प्रवाह नहीं होता है। जब एक वोल्टेज को इग्नाइटर पर लगाया जाता है तो यह पारे को वाष्पीकरण का कारण बनता है और ट्यूब वाष्प से भर जाता है और करंट का प्रवाह शुरू हो जाता है।

जब तक कैथोड और एनोड के बीच वोल्टेज का अंतर होता है तब तक इग्निट्रॉन ट्यूब द्वारा वर्तमान का संचालन किया जाता है। जैसे ही धारा कैथोड से एनोड तक प्रवाहित हो सकती है इस प्रकार इग्निट्रॉन एक रेक्टिफायर की तरह काम कर सकता है। इग्नाइटर को सटीक टाइमर से जोड़कर वेल्ड समय का बहुत सटीक नियंत्रण प्राप्त किया जा सकता है।

यदि केवल एक इग्निट्रॉन सर्किट में जुड़ा हुआ है, तो सामग्री को आधा चक्र दालों में सामग्री में उत्पन्न किया जाता है, जिसमें उनके बीच कोई वर्तमान प्रवाह नहीं होता है। यह सामग्री में पर्याप्त गर्मी उत्पन्न नहीं कर सकता है और वेल्ड विशेष रूप से एल्यूमीनियम जैसे उच्च चालकता सामग्री में असंतोषजनक हो सकता है। हालांकि, बैक-टू-बैक कनेक्शन में दो इग्निट्रॉन को जोड़कर समस्या को दूर किया जा सकता है, इसलिए एसी ट्रांसफार्मर के माध्यमिक सर्किट में अन-बाधित हो जाएगा। ऐसा सर्किट अंजीर में दिखाया गया है। 12.8।

तीन चरण प्रणाली:

तीन चरण प्रतिरोध वेल्डिंग मशीनों में प्राथमिक साधन की आपूर्ति पर संतुलित भार का लाभ होता है और इस प्रकार उन्हें पसंद किया जाता है। इस तरह की मशीनें दो प्रकार की होती हैं। फ्रीक्वेंसी कन्वर्टर्स और रेक्टिफायर। आवृत्ति कनवर्टर प्रकार की मशीन में 3-चरण प्राथमिक और एक एकल चरण माध्यमिक के साथ एक विशेष वेल्डिंग ट्रांसफार्मर है। वर्तमान प्रवाह को प्राइमरी सर्किट में इग्निट्रॉन या एससीआर के माध्यम से नियंत्रित किया जाता है।

माध्यमिक सर्किट में वर्तमान प्रवाह डीसी दालों के रूप में होता है, जिनमें से ध्रुवीयता को प्राथमिक आधा चक्रों की ध्रुवीयता को बदलकर बदला जा सकता है, सर्किट एकल चरण मशीन के लिए समान है। द्वितीयक में वर्तमान की आवृत्ति चरण-स्थानांतरण द्वारा नियंत्रित होती है; 50 हर्ट्ज मेन आपूर्ति के लिए माध्यमिक की उच्चतम आवृत्ति 16, हर्ट्ज है, जिसमें प्रत्येक दिशा में एक पूर्ण चक्र और एक पूर्ण चक्र में दो आधा चक्र ठंडा समय या 3 दालों का उपयोग किया जाता है। आवृत्ति में कमी, प्रतिक्रिया को कम करती है और इस प्रकार इलेक्ट्रोड के काम के प्रतिरोध के सापेक्ष महत्व को बढ़ाती है।

तीन चरण के रेक्टिफायर प्रतिरोध वेल्डिंग मशीनों में, SCRs को उनके अंतर्निहित विश्वसनीयता के कारण माध्यमिक सर्किट में व्यापक रूप से उपयोग किया जाता है। इस प्रकार 3-चरण इनपुट इस प्रकार कम वोल्टेज में बदल जाता है जो वर्तमान में सुधारा जाता है। डीसी वेल्डिंग करंट, हालांकि, चौरसाई की कमी और चरण-शिफ्ट करंट के उपयोग के कारण 3-चरण की भारी लहर है। ऐसी मशीन के लिए विद्युत सर्किट को अंजीर में दिखाया गया है। 12.9।

उपकरण # 2. संपर्ककर्ता और टाइमर :

एक वेल्डिंग कॉन्ट्रैक्टर का उपयोग एक प्रतिरोध वेल्डिंग मशीन के प्राथमिक में किया जाता है और बिजली की आपूर्ति को जोड़ने और डिस्कनेक्ट करने के लिए कार्य करता है। यह यांत्रिक, चुंबकीय या इलेक्ट्रॉनिक प्रकार का हो सकता है। मैकेनिकल कॉन्ट्रैक्टर सामान्य रूप से एक पैर पेडल या एक मोटर चालित कैम के साथ संचालित होते हैं।

वे कम लागत के होते हैं, लेकिन शोर करते हैं और कम उम्र के होते हैं। चुंबकीय संपर्ककों को एक विद्युत चुम्बक द्वारा वसंत और गुरुत्वाकर्षण के विरुद्ध संचालित किया जाता है। वे पावर सर्किट को खोलने के लिए बने होते हैं जब; एसी लहर शून्य के करीब पहुंचती है। उनके पास कम प्रारंभिक लागत का लाभ भी है, लेकिन रखरखाव की लागत अधिक है और वे तेजी से वेल्डिंग चक्रों में लगातार कार्य करने में सक्षम नहीं हैं।

इलेक्ट्रॉनिक संपर्ककर्ता थायरेट्रॉन या इग्निट्रॉन ट्यूब या सिलिकॉन-नियंत्रित रेक्टिफायर्स (SCRs) हैं जो प्राथमिक सर्किट में विद्युत प्रवाह को रोकते हैं या शुरू करते हैं

प्रत्येक फ़ंक्शन या चरण के बीच इलेक्ट्रोड बल और समय अंतराल सहित प्रत्येक फ़ंक्शन के अनुक्रम और अवधि को नियंत्रित करने के लिए टाइमर का उपयोग किया जाता है।

उपकरण # 3. मैकेनिकल सिस्टम:

इन प्रणालियों को काम को पकड़ने के लिए इलेक्ट्रोड को स्थानांतरित करने के लिए शामिल किया गया है। इलेक्ट्रोड बल यांत्रिक, हाइड्रोलिक, वायवीय या चुंबकीय साधनों द्वारा लागू किया जाता है। इलेक्ट्रोड बल प्रक्रिया की आवश्यकता के अनुसार विविध हो सकता है। बहु-स्तरीय मशीनों को आमतौर पर वेल्ड जमने के दौरान उच्च फोर्जिंग दबाव प्रदान करने के लिए नियोजित किया जाता है।

वर्कपीस की संरचना, मोटाई और ज्यामिति के आधार पर दबाव की मात्रा भिन्न होती है। वेल्ड डला को मजबूत करने के लिए लगाए गए फोर्जिंग दबाव वेल्डिंग दबाव से दो से तीन गुना हो सकते हैं।

यदि दबाव को अच्छी तरह से नियंत्रित नहीं किया जाता है, तो यह इलेक्ट्रोड-टू-वर्क संपर्कों में अत्यधिक हीटिंग का कारण बन सकता है, जिसके परिणामस्वरूप इलेक्ट्रोड चेहरे या वर्कपीस के जलने या वर्कपीस के साथ उत्पन्न हो सकता है जिससे वेल्ड पूरी तरह से असंतोषजनक हो सकते हैं।