टांका: तंत्र, संयुक्त डिजाइन और अनुप्रयोग

इस लेख को पढ़ने के बाद आप इसके बारे में जानेंगे: - 1. सोल्डरिंग का तंत्र 2. सोल्जर 3. फ्लक्स का उपयोग 4. संयुक्त डिजाइन 5. अनुप्रयोग।

टांका लगाने की सामग्री को एक उपयुक्त तापमान पर गर्म करके और एक भराव सामग्री का उपयोग करके मिलाप की एक प्रक्रिया है, जिसे मिलाप कहा जाता है, जिसमें तरल पदार्थ 450 डिग्री सेल्सियस से अधिक नहीं होता है और आधार सामग्री के ठोस से नीचे होता है। भराव धातु संयुक्त बनाने के लिए केशिका क्रिया द्वारा संभोग सतहों के बीच में बहती है। मिलाप आम तौर पर एक अलौह मिश्र धातु है।

टांका लगाने वाले जोड़ की ताकत अनिवार्य रूप से एक धातु बंधन के गठन के आधार पर होती है हालांकि आसंजन और यांत्रिक लगाव भी उनके भागों को खेलते हैं। मिलाप बेस मेटल को पिघलाकर नहीं बल्कि इंटरमिटेलिक कंपाउंड की एक परत बनाने के लिए इसकी थोड़ी मात्रा को घोलकर काम करता है। एक बार मिलाप के संयुक्त प्रभावित होने के बाद, यह किसी भी ठोस धातु के मामले में आसन्न परमाणुओं के बीच समान आकर्षक बलों द्वारा भागों को एक साथ रखता है।

सोल्डरिंग का तंत्र:

टांका लगाने की प्रक्रिया में तीन निकट संबंधी कारक शामिल हैं, अर्थात:

(i) गीला करना,

(ii) मिश्रधातु और प्रसार, और

(iii) केशिका क्रिया और जोड़ भरना।

(i) गीला करना:

यह एक तरल की संपत्ति है जिसके द्वारा यह एक ठोस सतह पर फैलता है। टांका लगाने में यह आवश्यक है कि प्रवाह या मिलाप आधार सतहों में फैल जाए। यदि एक सोल्डर एक सतह को गीला नहीं करता है, तो इसे आसानी से खिसकाया जा सकता है या बेस मेटल का पालन करने वाला कोई मिलाप नहीं छोड़ सकता है। सोल्डर जो फैलता है और बेस मेटल को मिटाता है, वह दो सतहों के बीच एक संयुक्त ध्वनि उत्पन्न करेगा और केवल स्क्रैपिंग या फाइलिंग द्वारा हटाया जा सकता है।

तरल के लिए एक ठोस सतह को पूरी तरह से गीला करने की स्थिति यह है कि संपर्क कोण या गीला कोण, चित्र 17.1 में दिखाया गया है, शून्य होना चाहिए। तरल पदार्थ जो सतह को गीला नहीं करते हैं, एक बड़ा गीला कोण बनाते हैं जैसा कि चित्र 17.2 में दिखाया गया है।

गीला कोण, इस प्रकार, पिघला हुआ मिलाप कितनी अच्छी तरह से धातु को गीला करेगा और सोल्डरिंग प्रक्रिया की प्रभावशीलता और आधार धातु की मिलाप क्षमता को देखते हुए सबसे महत्वपूर्ण कारक है। गीला करना अनिवार्य रूप से एक रासायनिक प्रतिक्रिया है जो तब होता है जब मिलाप के एक या अधिक तत्व एक आधार बनाने के लिए आधार धातु के साथ प्रतिक्रिया करते हैं। गीलापन की सुविधा के लिए गर्मी की आपूर्ति की जाती है।

आमतौर पर तरल विक्रेता ठोस धातु की सतहों को गीला नहीं करते हैं। उदाहरण के लिए, टिन-लेड सेलर्स में मिलाप की संरचना के आधार पर स्टील सतहों के साथ 25 ° और 70 ° के बीच का संपर्क कोण होता है। हालाँकि, टिन लोहे के साथ मिश्रधातु बनाने में सक्षम है और यदि मिश्र धातु द्वारा टिन की एक फिल्म स्टील की सतह पर बनाई जाती है तो टिन-सीडर मिलाप इसे गीला कर देगा। सामान्य तौर पर, एक सोल्डर एक धातु की सतह को गीला कर देगा, बशर्ते कि यह ठोस के साथ एक इंटरमिटैलिक यौगिक बनाता है या ठोस धातु सोल्डर को समाधान में ले जा सकता है।

गीला करना ऑक्साइड परतों द्वारा बाधित होता है यही कारण है कि सफल टांका लगाने के लिए ऐसी परतों को हटाने की आवश्यकता है। टांका लगाने वाले प्रवाह को सुचारू रूप से, तेजी से और लगातार संयुक्त बनाने के लिए मिलाप में एक अच्छा गुण है।

हालांकि, एक बंधन के गठन के लिए गीला करना बिल्कुल आवश्यक आवश्यकता नहीं है, जिसे इस तथ्य से सामने लाया जाता है कि हालांकि स्टील को सीसे से गीला नहीं किया जाता है, लेकिन अगर पिघले हुए सीसे को स्वच्छ ऑक्साइड-मुक्त स्टील की सतह के संपर्क में जमने दिया जाता है, तो यह परिणाम होता है। एक जोरदार बंधुआ मिलाप संयुक्त में।

(ii) मिश्रधातु और प्रसार:

आधार धातु के साथ मिश्र धातु में मिलाप की क्षमता सतह को गीला करने की इसकी क्षमता से संबंधित है। मिश्र धातु बेस धातु की सफाई से संबंधित है। टांका लगाने के लिए सोल्डर और बेस मेटल के बीच अंतरंग संपर्क होना चाहिए और यह इंटरफ़ेस द्वारा प्राप्त किया जाता है और बेस धातु की सतह से ऑक्साइड फिल्म को हटाने के लिए एक फ्लक्स को साफ करके और उपयोग करके प्राप्त किया जाता है।

अलॉयिंग एड्स भी फैलता है क्योंकि अगर तरल मिलाप ठोस में घुल जाता है तो यह ऑक्साइड परत के नीचे फैल सकता है और इसे अलग कर सकता है और इस तरह पूरी सतह पर पिघले हुए सोल्डर के प्रवाह को निर्देशित करता है। प्रसार की विशेषता और डिग्री आधार धातु की प्रकृति, तापमान, प्रवाह की उपस्थिति या अनुपस्थिति, धातु की सतह की खुरदरापन और इसके ऑक्सीकरण की डिग्री पर निर्भर करती है।

कुछ मामलों में जैसे कि टिन-लीड सेलर्स 30% टिन से कम की बचत करते हैं, संतुलन की स्थिति बहुत कम प्रसार के साथ तेजी से स्थापित होती है। उच्च टिन मिश्र धातुओं के साथ, प्रारंभिक प्रसार होता है, हालांकि, इसके बाद एक माध्यमिक प्रसार होता है जो पर्याप्त अवधि में होता है। टिन-लेड सेलर्स का अधिकतम प्रसार एल्यूटिक तापमान के करीब मिश्र धातुओं के साथ होता है और व्यावहारिक टांका लगाने में ऐसे मिश्र धातुओं की सबसे अच्छी प्रवाह विशेषताएं होती हैं।

इंटरकनेक्टिंग चैनलों के साथ बेस मेटल बनावट केशिका क्रिया द्वारा मिलाप को फैलाने में मदद करता है। इस तरह के चैनलों से पार्श्व प्रसार प्रसार बंधन के गठन के कारण बल्क तरल के तेजी से प्रसार में मदद करता है।

(iii) केशिका कार्रवाई और संयुक्त भरना :

जिस तरह से एक मिलाप दो संभोग सतहों के बीच की जगह को भर देगा, इसकी संयुक्त भरने की क्षमता और सतह की खामियों को भरने की डिग्री को प्रभावित करता है। पिघला हुआ मिलाप की तरलता ऐसी होनी चाहिए कि यह केशिका क्रिया द्वारा संकीर्ण स्थानों में प्रवाहित हो सके। पिघला हुआ मिलाप के बराबर अन्य चीजें लंबी दूरी तक प्रवाहित होंगी लेकिन सतहों के अलग होने के कारण प्रवाह की कम दर पर।

संयुक्त भरने की प्रभावशीलता को प्रभावित करने वाले मुख्य कारकों में मिलाप और आधार धातु के बीच गीला कोण शामिल होना, दो सतहों के बीच अंतराल की निकासी, हीटिंग दर और इसकी एकरूपता, तापमान, इस्तेमाल किए गए मिलाप की प्रकृति और प्रवाह का उपयोग शामिल है।

तांबे की मिश्र धातुओं (0.05 - 0.40 मिमी) की तुलना में एल्यूमीनियम और मैग्नीशियम जैसी हल्की धातुओं की निकासी काफी अधिक (0.125 - 0.625 मिमी) है। जहां सोल्डर और पैरेंट मेटल की इंटरसॉल्यूबिलिटी एक समस्या है, छोटी मंजूरी से अत्यधिक संदूषण, गलनांक का बढ़ना और प्री-मैच्योर सॉलिडिफिकेशन हो सकता है। हीटिंग की तेज दरों से इस तरह की स्थिति को काफी हद तक ठीक किया जा सकता है।

असमान हीटिंग से खराब गुणवत्ता वाले जोड़ों के लिए अंतराल का अनियमित भरना होता है। सीधे जोड़ों को समान रूप से गर्म करना मुश्किल होता है यही कारण है कि कर्विलीनियर जोड़ों को पसंद किया जाता है, जहां संभव हो।

बेचने वालों की संरचना और उपयोग की जाने वाली फ्लक्स की प्रकृति संयुक्त भरने की क्षमता और मिलाप वाले संयुक्त की गुणवत्ता को प्रभावित करती है।

सोल्डर्स:

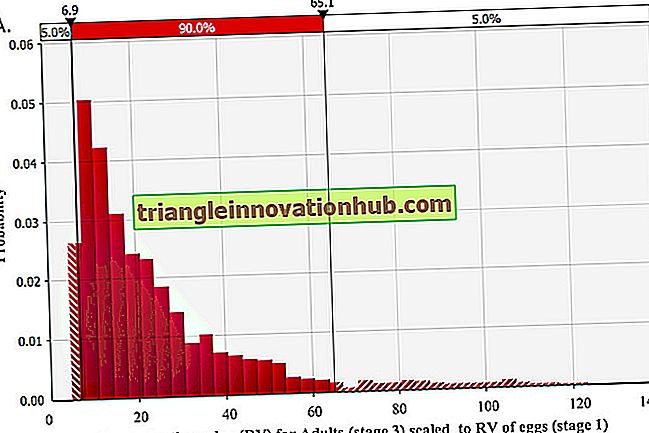

आमतौर पर उद्योग में इस्तेमाल किए जाने वाले सैनिक टिन-लीड सिस्टम के होते हैं। अधिकांश धातुएँ इन सेलर्स से जुड़ सकती हैं और इनमें अधिकांश मीडिया के लिए अच्छा संक्षारण प्रतिरोध होता है। बेस मेटल की अनुकूलता के आधार पर, इन सेलर्स के साथ सभी प्रकार के फ्लक्स का उपयोग किया जा सकता है। उनका उल्लेख करते हुए, यह टिन सामग्री को संदर्भित करने के लिए प्रथागत है, इस प्रकार 60/40 मिलाप 60% टिन और 40% लीड है। पिघलने के बिंदु और टिन-लीड सेलर्स के जमना व्यवहार को उनके चरण चित्र में सबसे अच्छा प्रतिनिधित्व किया जा सकता है। 17.3 ए।

अंजीर। 17.3A टिन-लीड सिस्टम के लिए धातुकर्म संतुलन चित्र

एएसटीएम नंबर, नाममात्र रचना, पिघलने की सीमा, और विभिन्न टिन-लीड सेलर्स के विशिष्ट अनुप्रयोगों को तालिका 17.1 में अभिव्यक्त किया गया है। मिलाप का चयन धातु की सतह को गीला करने की अपनी क्षमता पर आधारित है और इसमें शामिल होने के लिए ग्रेड में कम से कम टिन की मात्रा वाले ग्रेड होते हैं जो उपयुक्त गीला और भरने की विशेषता प्रदान करते हैं।

लोकप्रिय टिन-लीड सेलर्स के अलावा, अन्य विक्रेताओं को विशिष्ट अनुप्रयोगों के लिए वांछित गुण प्राप्त करने के लिए भी देखा जाता है। इनमें से कुछ प्रणालियों में टिन-सुरमा, टिन-सुरमा-सीसा, टिन-सिल्वर, टिन-लेड- सिल्वर, टिन-जिंक, कैडमियम-सिल्वर, कैडमियम-जिंक, जिंक-एल्युमिनियम, इंडियम सेलर्स और ब्रूथ युक्त सेलर्स शामिल हैं जिन्हें अधिक जाना जाता है। लोकप्रिय रूप से 'फ्यूज़िबल मिश्र'।

संरचना, पिघलने और ठंड बिंदु, और इन प्रणालियों में महत्वपूर्ण सैनिकों के विशिष्ट उपयोग तालिका 17.2 में दर्ज किए गए हैं और व्यापक दिशानिर्देशों के रूप में उपयोग किए जा सकते हैं।

सोल्डरिंग में इस्तेमाल होने वाले फ्लक्स:

टांका लगाने का प्रवाह एक तरल, ठोस या गैसीय उत्पाद हो सकता है जो गर्म होने पर सेलर्स द्वारा धातुओं के गीलापन को बढ़ावा देने में सक्षम होता है। इसका कार्य ऑक्साइड और अन्य सतह यौगिकों को सतहों से हटाने के लिए उन्हें विस्थापित या भंग करके मिलाया जाना है। यह मिलाप की तुलना में कम विशिष्ट गुरुत्वाकर्षण होना चाहिए ताकि संयुक्त में मिलाप द्वारा विस्थापित हो सके।

सोल्डरिंग फ्लक्स को चार समूहों में वर्गीकृत किया जा सकता है। सबसे सक्रिय अकार्बनिक फ्लक्स, मध्यम रूप से सक्रिय कार्बनिक फ्लक्स, कम से कम सक्रिय रॉसीन फ्लक्स और विशिष्ट अनुप्रयोगों के लिए विशेष फ्लक्स। इनमें से अधिकांश फ्लक्स तार, तरल, पेस्ट या सूखे पाउडर के रूप में उपलब्ध हैं।

1. अकार्बनिक फ्लक्स:

इन फ्लक्स में अकार्बनिक एसिड और लवण होते हैं जो अत्यधिक संक्षारक होते हैं और परिणामस्वरूप तेजी से और अत्यधिक सक्रिय फ्लक्सिंग क्रिया होती है। उन्हें समाधान, पेस्ट, या सूखे लवण के रूप में लागू किया जा सकता है। वे उच्च तापमान टांका लगाने वाले अनुप्रयोगों के लिए उपयोग किया जा सकता है क्योंकि वे जला या चर नहीं करते हैं। हालांकि, इन फ्लक्स के अवशेष टांका लगाने के बाद रासायनिक रूप से सक्रिय रहते हैं और इसलिए उन्हें प्रभावी ढंग से हटाने के लिए कार्रवाई की जानी चाहिए।

अमोनिया लवण युक्त अकार्बनिक प्रवाह पीतल के टांका लगाने में तनाव क्षरण को बढ़ावा दे सकते हैं। स्टील की टांका लगाने के लिए एक जस्ता क्लोराइड प्रवाह की आवश्यकता होती है जो अत्यधिक संक्षारक अवशेषों को पीछे छोड़ देता है। हाइड्रोक्लोरिक एसिड में जस्ता क्लोराइड का एक समाधान जो सोल्डरिंग स्टेनलेस स्टील्स में उपयोग किया जाता है, और भी अधिक संक्षारक होता है। इन फ्लक्स के अवशेषों को अच्छी तरह से धोया जाना चाहिए।

2. कार्बनिक प्रवाह:

ऑर्गेनिक फ्लक्स के प्रमुख घटक कार्बनिक अम्ल और क्षार हैं और उनके कुछ डेरिवेटिव जैसे कि हाइड्रो-हैलाइड्स। वे 90 से 320 डिग्री सेल्सियस के तापमान रेंज में उपयोग किए जाते हैं, जिसके ऊपर वे निष्क्रिय अवशेषों को पीछे छोड़ते हुए गर्मी से विघटित हो जाते हैं।

कार्बनिक फ्लक्स की गणना की गई मात्रा में सबसे अच्छा उपयोग किया जाता है ताकि वे पूरी तरह से अस्थिरता, जलन या चारिंग द्वारा उपयोग किया जा सके ताकि कोई सक्रिय घटक पीछे न छूटे। अनिर्धारित फ्लक्स को इन्सुलेट आस्तीन के संपर्क में नहीं आना चाहिए और बंद स्थानों में टांका लगाने पर देखभाल की जानी चाहिए ताकि धुएं विधानसभा के महत्वपूर्ण हिस्सों पर घनीभूत न हो सकें।

3. रोसिन फ्लक्स:

एक गैर-संक्षारक रोजिन प्रवाह को एक उपयुक्त कार्बनिक विलायक में पानी-सफेद राल को भंग करके उत्पादित किया जा सकता है, उदाहरण के लिए, पेट्रोलियम आत्मा। रोसिन में मुख्य रूप से एबिटिक एसिड होता है जो 175 से 315 ° C के सोल्डरिंग तापमान पर सक्रिय हो जाता है लेकिन ठंडा होने पर इसकी जड़, गैर-संक्षारक रूप में बदल जाता है।

इसलिए, यह रेडियो और इलेक्ट्रॉनिक कार्यों में व्यापक उपयोग पाता है जहां टांका लगाने के बाद प्रभावी सफाई मुश्किल है। विभिन्न कार्बनिक यौगिकों को रसिन के साथ मिश्रित किया जाता है, उदाहरण के लिए ग्लूटामिक एसिड और हाइड्रेंजिन हाइड्रोब्रोमाइड के हाइड्रोक्लोराइड।

ये फ्लक्स टांका लगाने वाले तापमान पर विघटित होते हैं, जो कठिन, गैर-हाइग्रोस्कोपिक, विद्युत गैर-संवाहक और गैर-संक्षारक अवशेषों को पीछे छोड़ते हैं, जो यदि आवश्यक हो, तो आसानी से पानी से धोया जा सकता है। वे विद्युत उद्योग में व्यापक उपयोग पाते हैं।

अधिक तरल पदार्थ, 50/50 या 60/40 टिन-लेड सेलर्स, आमतौर पर गैर संक्षारक रस प्रवाह के साथ उपयोग किए जाते हैं।

सैन्य, टेलीफोन और अन्य उच्च विश्वसनीयता वाले इलेक्ट्रॉनिक उत्पादों के लिए हल्के रूप से सक्रिय रॉसिन फ्लक्स पसंद किए जाते हैं, जबकि अधिक सक्रिय रॉसिन फ्लक्स वाणिज्यिक इलेक्ट्रॉनिक और महत्वपूर्ण अनुप्रयोगों में व्यापक उपयोग पाते हैं जहां टांका लगाने के बाद पूरी तरह से सफाई सुनिश्चित की जा सकती है।

4. विशेष प्रवाह:

रिएक्शन के प्रवाह का उपयोग ऑक्साइड फिल्म को टांका लगाने के लिए ऑक्साइड फिल्म की जगह पर धातु अपघटन द्वारा उनके अपघटन द्वारा जमा करके किया जाता है।

कुछ विक्रेता इसके मूल में निहित फ्लक्स के साथ भी उपलब्ध हैं। कोर में प्रवाह की मात्रा 0-5 से 3-0% से अधिक हो सकती है, 2-2% सबसे आम है। रोसिन-कोरेड और एसिड-कोरेड सेलर्स भी उपलब्ध हैं और क्रमशः बिजली के काम और शीट धातु के लिए उपयोग किए जाते हैं।

टांका लगाने के लिए संयुक्त डिजाइन:

सैनिकों को उन धातुओं की तुलना में अपेक्षाकृत कम ताकत मिलती है जिन्हें उन्हें शामिल करने की आवश्यकता होती है। इसलिए, सोल्डरेड जोड़ों को डिजाइन करने के लिए यह वांछनीय है ताकि वे यांत्रिक रूप से एक सीलिंग और बॉन्डिंग एजेंट के रूप में कार्य करने के लिए आवश्यक हो।

टाँके वाले जोड़ों के दो बुनियादी प्रकार हैं गोद संयुक्त और बट संयुक्त। अंजीर। 17.3 बी ठेठ मिलाप वाले जोड़ों को दर्शाता है जिसमें एक पाइप में बंद सीवन, स्ट्रैप्ड बट और एक गोद संयुक्त शामिल है। जब भी संभव हो, गोद प्रकार के जोड़ को प्राथमिकता दी जानी चाहिए, क्योंकि यह अधिकतम ताकत की संभावना प्रदान करता है।

जटिल टांके वाले जोड़ों को मैनुअल सोल्डरिंग द्वारा बनाया जा सकता है, लेकिन स्वचालित फ्लक्सिंग, टांका लगाने और सफाई के बाद की प्रक्रिया को अपनाने के लिए, चुने गए डिजाइनों को संयुक्त रूप से सरलता प्रदान करना आवश्यक होना चाहिए।

टांका लगाने की क्रिया में एक महत्वपूर्ण कारक होने के नाते केशिका क्रिया को टांका लगाने के लिए भागों के बीच इष्टतम निकासी प्रदान करना आवश्यक है ताकि प्रवाह को केशिका क्रिया द्वारा अंतरिक्ष के बीच में खींचा जा सके। इसलिए 0 07 से 0-12 मिमी के बीच की संयुक्त निकासी को अधिकतम शक्ति प्राप्त करने के लिए अधिकांश जोड़ों के लिए पसंद किया जाता है, लेकिन कुछ विशिष्ट मामलों में जैसे कि पूर्वनिर्मित धातु की टांका लगाने की मंजूरी 0 025 मिमी के रूप में कम है वांछित शक्ति प्रदान करता है। अत्यधिक निकासी से असंबद्ध टांके वाले जोड़ों में परिणाम हो सकता है।

सोल्डरिंग के अनुप्रयोग:

पहले से वर्णित विभिन्न सोल्डरिंग विधियों के विशिष्ट अनुप्रयोगों के अलावा, ऑटोमोबाइल रेडिएटर कोर, प्लंबिंग, इलेक्ट्रॉनिक उद्योग जिसमें रेडियो, टीवी और कंप्यूटर शामिल हैं, तारों और केबलों को जोड़ने के लिए विद्युत उद्योग और कई अन्य शामिल हैं।

यह कहा जा सकता है कि सामान्य रूप से टांका लगाने के लिए आमतौर पर जोड़ों को हल्का करने, कठोरता जोड़ने और विद्युत चालकता में सुधार करने के लिए उपयोग किया जाता है। कभी-कभी इसकी तन्यता ताकत पर निर्भर होना आवश्यक हो सकता है लेकिन सिपाही ताकत के बजाय अपनी लचीलापन के लिए बेहतर रूप से जाने जाते हैं। हालांकि, अगर सावधानीपूर्वक भरने से आश्चर्यजनक रूप से तप के उच्च मूल्यों को प्राप्त किया जा सकता है। इसके अलावा, टांका लगाने का भी उपयोग होता है सीलिंग फैब्रिकेटेड जोड़ों को रिवेट्स, स्पॉट वेल्ड या अन्य यांत्रिक साधनों द्वारा एक साथ रखा जाता है।