डीप ड्रॉइंग ऑपरेशन (डायग्राम के साथ) | प्रेस काम कर रहा है

इस लेख को पढ़ने के बाद आप इसके बारे में जानेंगे: - 1. दीप ड्राइंग का अर्थ 2. डीप ड्राइंग का मैकेनिक्स 3. बल की आवश्यकता 4. प्रभावित करने वाले चर 5. स्टॉक सामग्री की आवश्यकता 6. दोष।

मीनिंग ऑफ डीप ड्रॉइंग:

पतली शीट धातु से गहरे, कपालीय उत्पादों के निर्माण को गहरी ड्राइंग के रूप में जाना जाता है। इस प्रक्रिया में एक गोल कॉमर के साथ एक पंच और एक बड़े त्रिज्या के साथ एक डाई शामिल है। पंच-डाइ क्लीयरेंस शीट मेटल की मोटाई की तुलना में थोड़ा बड़ा होता है, जिसे गहरा खींचा जाता है।

पंच के माध्यम से लगाए गए भार के रूप में, शीट धातु को रेडियल रूप से प्रवाह करने के लिए और एक कप बनाने के लिए डाई गुहा में डूबने के लिए मजबूर किया जाता है। प्रक्रिया जटिल आकार की समस्याओं के लिए सबसे उपयुक्त है। गहरी ड्राइंग की प्रक्रिया को अंजीर में दिखाया गया है।

दीप ड्राइंग के यांत्रिकी:

गहरी ड्राइंग प्रक्रिया के यांत्रिकी को चित्र 6.40 में दिखाया गया है। गहरी ड्राइंग प्रक्रिया में पांच चरणों को झुकना, सीधा करना, घर्षण, संपीड़ित और तनाव शामिल है।

इन चरणों की संक्षिप्त चर्चा नीचे दी गई है:

1. झुकने:

लोड के आवेदन शुरू होने के साथ, रिक्त पहले मरने वाले गुहा के गोल किनारे पर मुड़ा हुआ है।

2. सीधे:

अब लोड को और बढ़ाने के साथ, कोणीय पंच-डाई क्लीयरेंस को डुबोने के लिए ब्लैंक के मुड़े हुए हिस्से को सीधा किया जाता है। परिणाम एक छोटी, सीधी, ऊर्ध्वाधर दीवार का निर्माण है।

3. घर्षण:

इसके बाद, बाकी का खाली भाग रेडियल रूप से बहना शुरू हो जाता है और मरने वाले छेद में डूबने लगता है। लेकिन मरने की निचली सतह और ऊपरी सपाट सतह के बीच घर्षण बल, उस प्रवाह को बाधित करने की कोशिश करता है। खाली धातु के हिलने के साथ ही घर्षण बल गिरता है।

4. संपीड़न:

अब, रिक्त संपीड़ित तनाव से गुजरता है। क्षेत्र की चौड़ाई सिकुड़ जाती है ताकि रिक्त की बड़ी परिधि मरने वाले गुहा की छोटी परिधि में फिट हो सके।

5. तनाव:

लागू भार में और वृद्धि के साथ, लगभग सभी धातु रिक्त मर जाते हैं गुहा में, इस प्रकार एक लंबी ऊर्ध्वाधर दीवार बनाते हैं। शेष खाली हिस्सा एक छोटे कुंडलाकार निकला हुआ किनारा का रूप लेता है। ऊर्ध्वाधर दीवार को असमान तनाव के अधीन किया जाता है, जैसा कि अंजीर में दिखाया गया है। 6.40 (बी)।

डीप ड्राइंग के लिए बल की आवश्यकता:

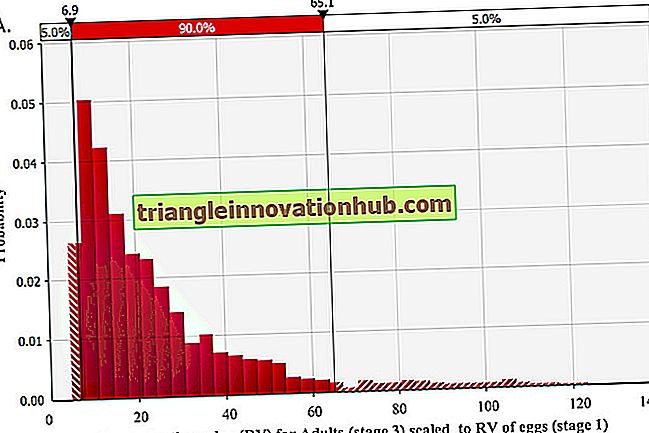

गहरी ड्राइंग प्रक्रिया में पहले से चर्चा किए गए पांच चरण शामिल हैं: झुकने, सीधा, घर्षण, संपीड़न और तनाव। इस प्रकार, रिक्त के विभिन्न भागों को तनाव के विभिन्न चरणों के अधीन किया जाता है, जैसा कि अंजीर में दिखाया गया है।

इसलिए, विरूपण रिक्त के पार भी नहीं है। द्विअक्षीय संपीड़ित तनावों के कारण, निकला हुआ किनारा मोटा हो जाता है, जबकि ऊर्ध्वाधर दीवार पतली हो जाती है, असमान तनाव के कारण।

अधिकतम पतले कप के निचले भाग से सटे ऊर्ध्वाधर दीवार के सबसे निचले हिस्से में हो रहा है। इस अनियिरिज्म टेंशन के कम होने के कारण, अधिकतम थिनिंग के स्थान पर विफलता की उम्मीद है।

इसलिए अधिकतम ड्राइंग बल समीकरण द्वारा दिया जा सकता है:

कहाँ, एफ = अधिकतम ड्राइंग बल की आवश्यकता है।

d = पंच का व्यास।

t = रिक्तता की मोटाई।

δ टी = रिक्त सामग्री की अंतिम तन्यता ताकत।

गहरी ड्राइंग को प्रभावित करने वाले चर:

गहरी ड्राइंग प्रक्रिया पर विभिन्न चर के प्रभाव नीचे चर्चा कर रहे हैं:

1. बैंक धारक:

गहरी ड्राइंग प्रक्रिया में, यदि

जहां, डी ओ = रिक्त व्यास

d = पंच व्यास

t = शीट-मेटल की मोटाई।

कुंडलाकार निकला हुआ किनारा बकसुआ और गंभीर होगा। इस दोष को झुर्री के रूप में जाना जाता है। पतले खाली के झुर्रियों या झुनझुनी को खत्म करने का तरीका है, अपने पूरे क्षेत्र में इसका समर्थन करना। यह मरने वाले स्टील की ऊपरी सतह और एक कुंडलाकार अंगूठी की निचली सतह के बीच रिक्त को सैंडविच करके प्राप्त किया जाता है। कुंडलाकार अंगूठी को रिक्त धारक के रूप में संदर्भित किया जाता है जो रिक्त पर दबाव डालती है।

दूसरी ओर, रिक्त धारक के उपयोग से घर्षण प्रतिरोध बढ़ जाता है और इसलिए ऑपरेशन के लिए बल की आवश्यकता बढ़ जाती है। इसकी भरपाई के लिए, साबुन के घोल, खनिज तेल, मोम जैसी चिकनाई को रिक्त की दोनों सतहों पर लागू किया जाता है। आमतौर पर, रिक्त-धारक बल को ड्राइंग बल के 1/3 के रूप में लिया जाता है, अर्थात

जहाँ, F bf = बैंकिंग बल की आवश्यकता है

F DF = ड्राइंग बल

2. डाई कॉर्नर त्रिज्या:

डाई कॉर्नर त्रिज्या इष्टतम होना चाहिए। एक छोटा डाई कॉर्नर त्रिज्या झुकने और सीधे बलों को बढ़ाएगा। इस प्रकार, ड्राइंग बल और अंतिम आउटपुट बढ़ाना संतोषजनक नहीं होगा।

3. ब्लैंक की ज्यामिति:

रिक्त की ज्यामिति प्रक्रिया और अंतिम उत्पाद पर एक चिह्नित प्रभाव है। ज्यामिति को व्यक्त करने का तरीका व्यास के प्रतिशत के रूप में मोटाई को इंगित करने वाली संख्या है

रिक्त ज्यामिति का प्रतिनिधित्व करने वाली संख्या = t / D × 100

संख्या के छोटे मूल्य के लिए (जैसे, 0.5), अत्यधिक झुर्रियों की उम्मीद की जानी चाहिए, जब तक कि एक खाली धारक का उपयोग न किया जाए। दूसरी ओर, संख्या के उच्च मूल्यों (जैसे, 3) के लिए, कोई झुर्रियां नहीं होती हैं, और इसलिए, कोई रिक्त धारक की आवश्यकता नहीं होती है।

4. ड्राइंग अनुपात:

एक अन्य महत्वपूर्ण चर ड्राइंग अनुपात है, जिसे के रूप में परिभाषित किया जा सकता है

जहां, आर = ड्राइंग अनुपात

डी = रिक्त का व्यास

d = पंच का व्यास

सफल ड्राइंग ऑपरेशन के लिए, इसका मूल्य दो से कम होना चाहिए।

5. प्रतिशत में कमी:

प्रतिशत में कमी के द्वारा दिया जाता है

जहां, आर = प्रतिशत में कमी।

डी = रिक्त का व्यास।

d = पंच का व्यास।

बिना फाड़ के ध्वनि उत्पाद के लिए, r का मान 50 प्रतिशत से कम होना चाहिए। जब अंतिम उत्पाद लंबा होता है और 50 प्रतिशत से परे प्रतिशत में कमी की आवश्यकता होती है, तो एक मध्यवर्ती कप को पहले उत्पादित किया जाना चाहिए, जैसा कि अंजीर में दिखाया गया है। 6.42।

मध्यवर्ती कप में 50 प्रतिशत से कम प्रतिशत होना चाहिए। प्रतिशत में कमी का मूल्य आमतौर पर पहले रिड्रा के लिए 30 प्रतिशत, दूसरे के लिए 20 प्रतिशत और तीसरे रिड्रा के लिए 10 प्रतिशत के रूप में लिया जाता है। काम को सख्त करने के लिए उत्पाद को हर दो redrawing संचालन के बाद annealed किया जाना चाहिए, और इस प्रकार उत्पाद के किसी भी खुर से बचें।

डीप ड्राइंग में स्टॉक सामग्री की आवश्यकता:

रिक्त विकास गणना के लिए आधार, नियम इस प्रकार है, कि धातु की मात्रा स्थिर है। अन्य दुनिया में, अंतिम उत्पाद का सतह क्षेत्र मूल रिक्त के सतह क्षेत्र के बराबर है। आइए एक उदाहरण पर विचार करें, जैसा कि अंजीर में दिखाया गया है। कप का सतह क्षेत्र नीचे की सतह का क्षेत्र और दीवार की सतह का क्षेत्र है।

Rule नियम के अनुसार।

रिक्त का सतह क्षेत्र = कप का भूतल क्षेत्र

इसलिए, रिक्त का व्यास (डी) उपरोक्त सूत्र द्वारा प्राप्त किया जा सकता है।

चरणबद्ध, शंक्वाकार और गुंबददार कप का आरेखण:

स्टेप्ड कप गहरे ड्राइंग ऑपरेशन द्वारा दो या अधिक चरणों में निर्मित होते हैं। पहले चरण में, बड़े व्यास के लिए एक कप तैयार किया जाता है। दूसरे चरण में, कप के केवल निचले हिस्से पर एक रीड्रिंग ऑपरेशन किया जाता है।

उसी तरह, शंक्वाकार और पतला कप सीधे नहीं खींचे जा सकते हैं। सबसे पहले, उन्हें स्टेप्ड कप में बनाया जाना चाहिए, जो तब स्मूथ किए जाते हैं और आवश्यक टैग किए गए कप तक फैलाए जाते हैं। अलग-अलग कप के गहरे चित्र चित्र में दिखाए गए हैं। 6.45

दीप-आरेखित भागों में दोष:

निम्नलिखित सामान्यतः पाए जाने वाले दोषों का संक्षिप्त विवरण है:

1. झुर्री या पक:

झुर्रियाँ दोष रिक्त के अग्र भाग का एक प्रकार का बकसुआ है। यह दोष अत्यधिक संपीड़ित तनावों के कारण होता है यदि पतलापन अनुपात एक निश्चित मूल्य से अधिक है। यह ऊर्ध्वाधर दीवारों में हो सकता है, जैसा कि चित्र 6.46 (ए) और (एच) में दिखाया गया है। यदि यह दोष एक गुंबददार कप को खींचते समय पंच नाक पर होता है, तो इसे पकरींग के रूप में जाना जाता है।

2. फाड़:

फाड़ दोष आमतौर पर कप के तल और दीवार को जोड़ने वाले त्रिज्या में होता है। यह दोष उच्च तन्यता के तनाव के कारण होता है, जो निकला हुआ किनारा में धातु के प्रवाह में रुकावट के कारण होता है।

3. कमाई:

जैसा कि इसके नाम से संकेत मिलता है, एक गहरे तैयार बेलनाकार कप के मुक्त किनारों पर कानों के गठन को इयरिंग कीट, अंजीर। 6.46 (सी) के रूप में जाना जाता है। यह दोष चादर धातु के एनिसोट्रॉपी के कारण होता है।

4. सतह के निशान:

इन दोषों में शामिल हैं, ड्रॉ मार्क्स, बर्निंग, स्टेप रिंग आदि। यह दोष अनुचित पंच-डाई क्लियरेंस और खराब स्नेहन के कारण होता है।

5. भूतल अनियमितता:

यह दोष गैर-वर्दी बलों के कारण धातु की गैर-समान उपज के कारण होता है।

उदाहरण 1:

स्टील धातु शीट स्टॉक 3 मिमी मोटी से 8 सेमी ऊंचाई और 4 सेमी व्यास का एक कप बनाया जाना है, तो ड्रॉ की संख्या निर्धारित करें। इसके अलावा, रीड्रा के विभिन्न चरणों में व्यास का निर्धारण करें। मान लें, 1, 2, और 3 ड्रा में कमी क्रमशः 47%, 23% और 17% है।

उपाय:

कप की ऊँचाई को देखते हुए = h = 8 सेमी।

कप का व्यास = डी = 4 सेमी।

शीट धातु की मोटाई = टी = 3 मिमी।

ढूँढ़ने के लिए:

(i) ड्रा की संख्या।

(ii) रीड्रा के विभिन्न चरणों में व्यास।

उपयोग किया गया सूत्र:

कहा पे,

डी = रिक्त व्यास

डी = कप व्यास

एच = कप ऊंचाई

प्रक्रिया:

(i) रिक्त व्यास का निर्धारण,

अब, कप के व्यास के अनुपात की ऊंचाई,

इसलिए, तालिका 6.2 (अध्याय के अंत में दी गई) से, ड्रॉ की संख्या 3 हो सकती है।

इसके अलावा, उस कमी को देखते हुए

प्रथम चरण = ४ =%

दूसरा चरण = 23%

तीसरा चरण = 17%

Raw व्यास 1 1 पर 1 redraw = 12 - 5.64 = 6.36 सेमी। उत्तर:।

- व्यास 2 2 द्वितीय चरण में = 6.36 - 1.46 = 4.9 सेमी Ans।

0.8 व्यास 3 डी 3 चरण में = 4.9 - 0.833 = 4.067 सेमी।

परिणाम:

(i) ड्रा की संख्या = 3

(ii) ड्रॉ के विभिन्न चरणों में व्यास है

डी 1 = 6.36 सेमी, डी 2 = 4.9 सेमी, डी 3 = 4.067 सेमी।